RoboDK CAM

Einführung

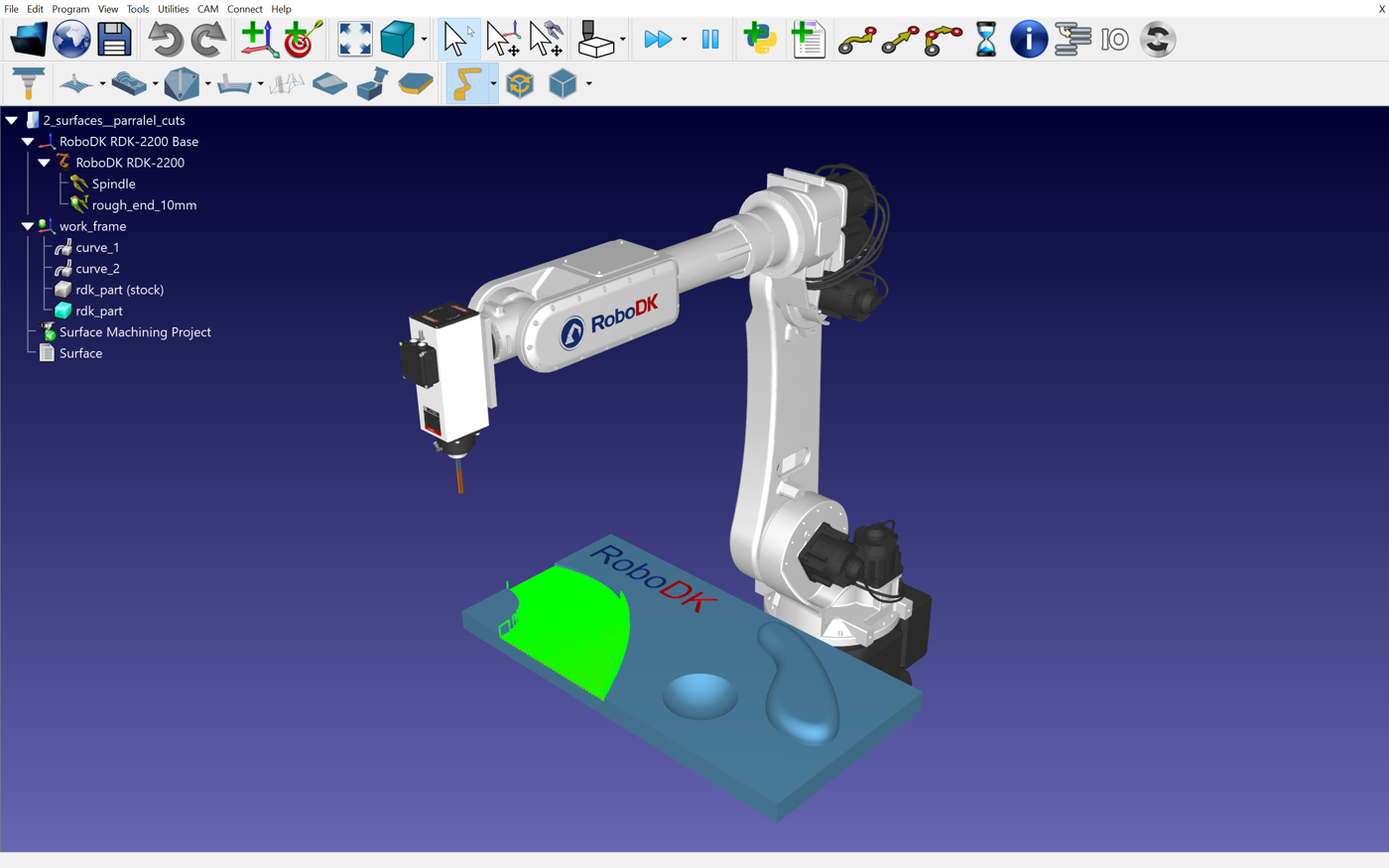

RoboDK CAM erweitert die RoboDK-Software um CAM-Softwarefunktionen. RoboDK CAM unterstützt verschiedene Fertigungsprozesse für Roboter, CNC-Maschinen und benutzerdefinierte Mechanismen in RoboDK. Zu diesen Fertigungsprozessen gehören Fräsen, Drehen, Schneiden, Additive Fertigung und mehr. Mit RoboDK CAM können Sie auch den Materialabtrag simulieren.

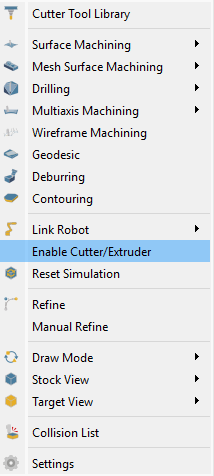

Die wichtigsten Steuerelemente von RoboDK CAM befinden sich in der Symbolleiste, die nach der Installation des Add-Ins angezeigt wird:

Hinweis: Um die Funktionen von RoboDK CAM nutzen zu können, sollten Sie die neueste Version von RoboDK installieren.

Schnellstart-Tutorial

Diese Schnellstartanleitung bietet einen allgemeinen Überblick über die Funktionen von RoboDK CAM für die Zerspanung und hilft Ihnen, sich mit RoboDK CAM für die Zerspanung vertraut zu machen.

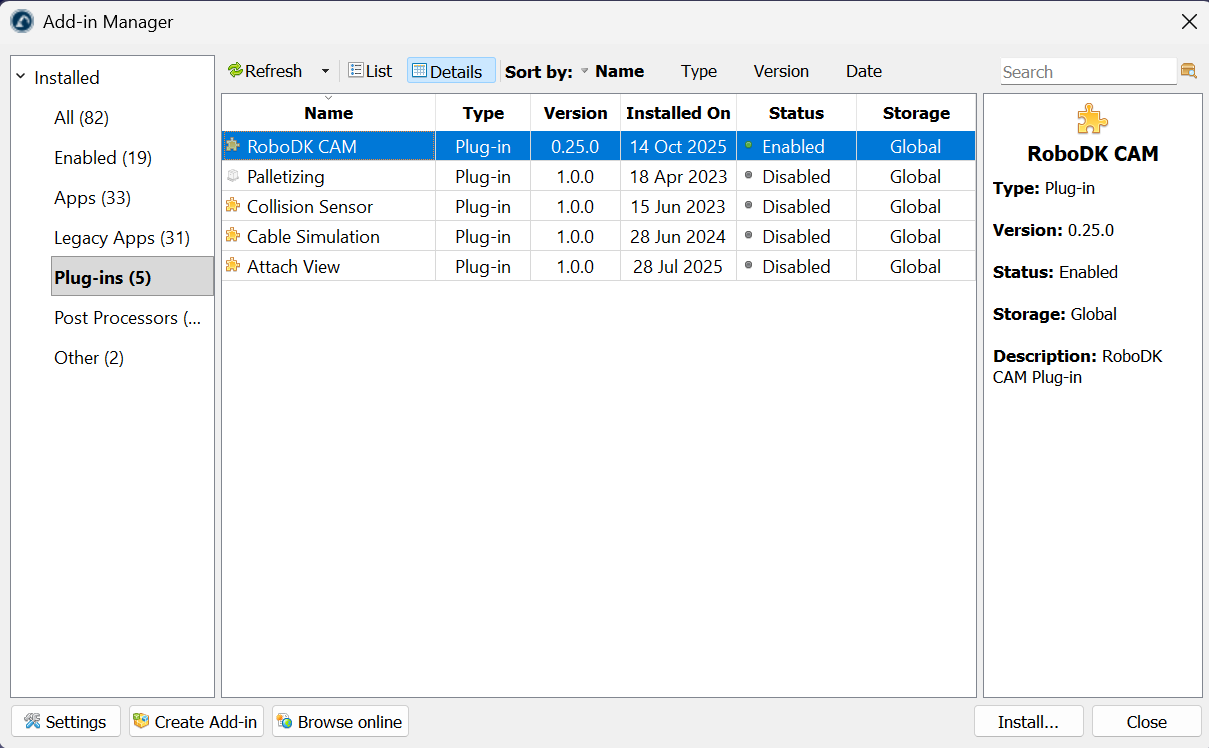

Installieren von RoboDK CAM

Sie können RoboDK CAM als Add-in installieren, indem Sie die RoboDK CAM RDKP-Paketdatei mit RoboDK öffnen. Bitte stellen Sie sicher, dass Sie die neueste Version von RoboDK verwenden.

RoboDK CAM wird nur unter Windows unterstützt.

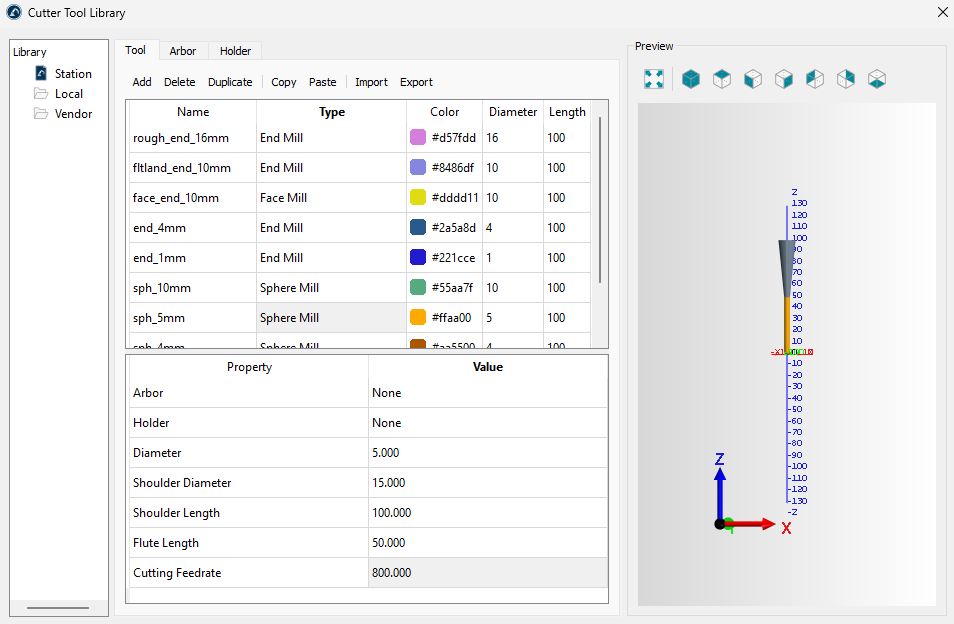

Fräser-Werkzeugbibliothek

Die Fräswerkzeugbibliothek ist eine Sammlung von Maschinenfräswerkzeugen oder Schaftfräsern. Diese Werkzeuge oder Fräser werden am Hauptwerkzeug des Roboters (z. B. Spindel) angebracht.

Wählen Sie CAM – Fräswerkzeugbibliothek oder das entsprechende Symbol in der CAM-Symbolleiste, um die Bibliothek der Fräser anzuzeigen.

Das Fenster der Bibliothek enthält drei Registerkarten zur Angabe von Werkzeugen, Doren und Haltern in Tabellenform.

Wenn Ihre RoboDK-Station bereits Roboterwerkzeuge (Fräser) enthält, werden diese im Fenster „Fräserwerkzeugbibliothek” angezeigt. Wenn sich keine Fräser in der Station befinden, können Sie diese direkt im Fenster „Fräserwerkzeugbibliothek” über die Schaltfläche „Hinzufügen” auf der Registerkarte „Werkzeug” erstellen.

Oben auf der Registerkarte „Werkzeug“ müssen Sie den Werkzeugtyp festlegen. Hier können Sie auch das Werkzeug umbenennen oder die Farbe der Schneide festlegen. Um die entsprechenden Felder zu ändern, doppelklicken Sie darauf.

Im unteren Bereich der Registerkarte „Werkzeug“ werden die Parameter des aktuellen Werkzeugs bearbeitet. Für verschiedene Werkzeugtypen stehen unterschiedliche Parametersätze zur Verfügung. Ein Schaftfräser verfügt beispielsweise nur über drei Hauptparameter: Durchmesser, Schulterlänge, Nutlänge und Geschwindigkeit beim Schneiden.

Hinweis: Die Schulterlänge umfasst die Länge des Teils zum Schneiden (Nutenlänge).

Hinweis: Der Wert für die Geschwindigkeit beim Schneiden wird bei der Auswahl eines Werkzeugs auf das entsprechende Feld in den CAM-Projekteinstellungen angewendet.

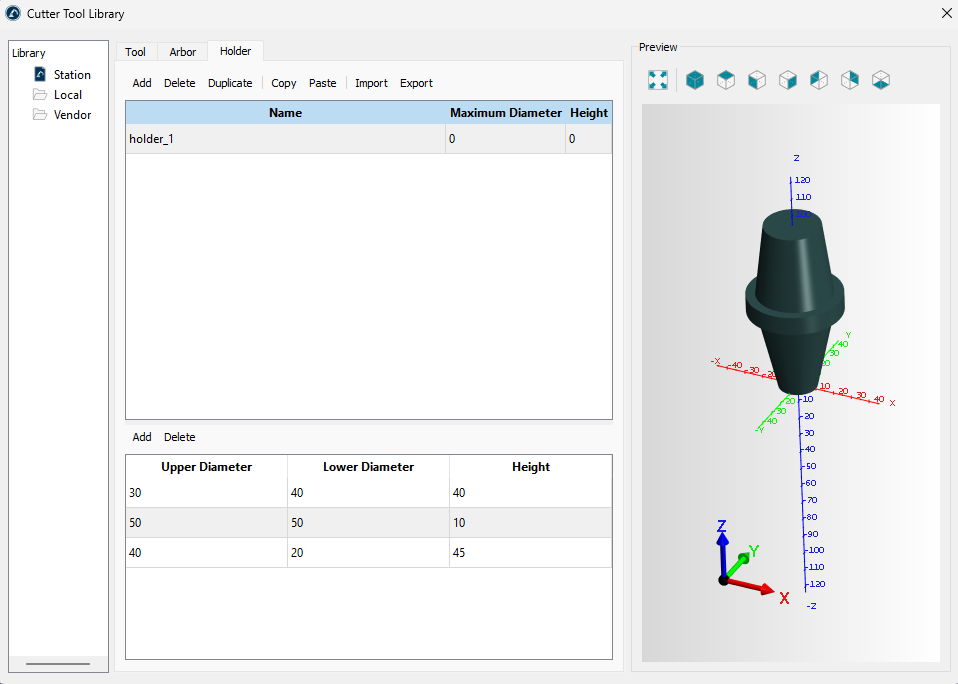

Die Werkzeugdorne und Werkzeughalter werden in den entsprechenden Registerkarten des Fensters „Fräswerkzeugbibliothek“ definiert.

Ein Werkzeugschaft oder -halter wird üblicherweise durch eine Reihe von miteinander verbundenen Kegeln dargestellt. Im unteren Teil der Registerkarte „Dorn“ oder „Halter“ können Sie die geometrischen Parameter der Kegel festlegen, aus denen ein Schaft bzw. ein Halter besteht. Mehrere Werkzeuge können gleichzeitig denselben Halter oder Schaft verwenden.

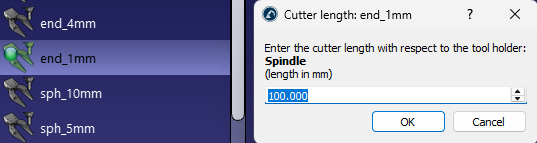

Ein Roboterwerkzeug zum Schneiden ist in RoboDK ebenfalls ein Fräser. Wenn Sie über einen Fräser verfügen, können Sie den TCP entlang der Z-Achse des Halters anpassen:

Hinweis: Sie können das Modell des aktiven Schneidwerkzeugs abrufen und es als Modell zum RoboDK-Stationsbaum hinzufügen. Klicken Sie dazu mit der rechten Maustaste auf den Roboter und wählen Sie den Befehl „CAM-Werkzeuggitter abrufen”.

CAM-Projekt

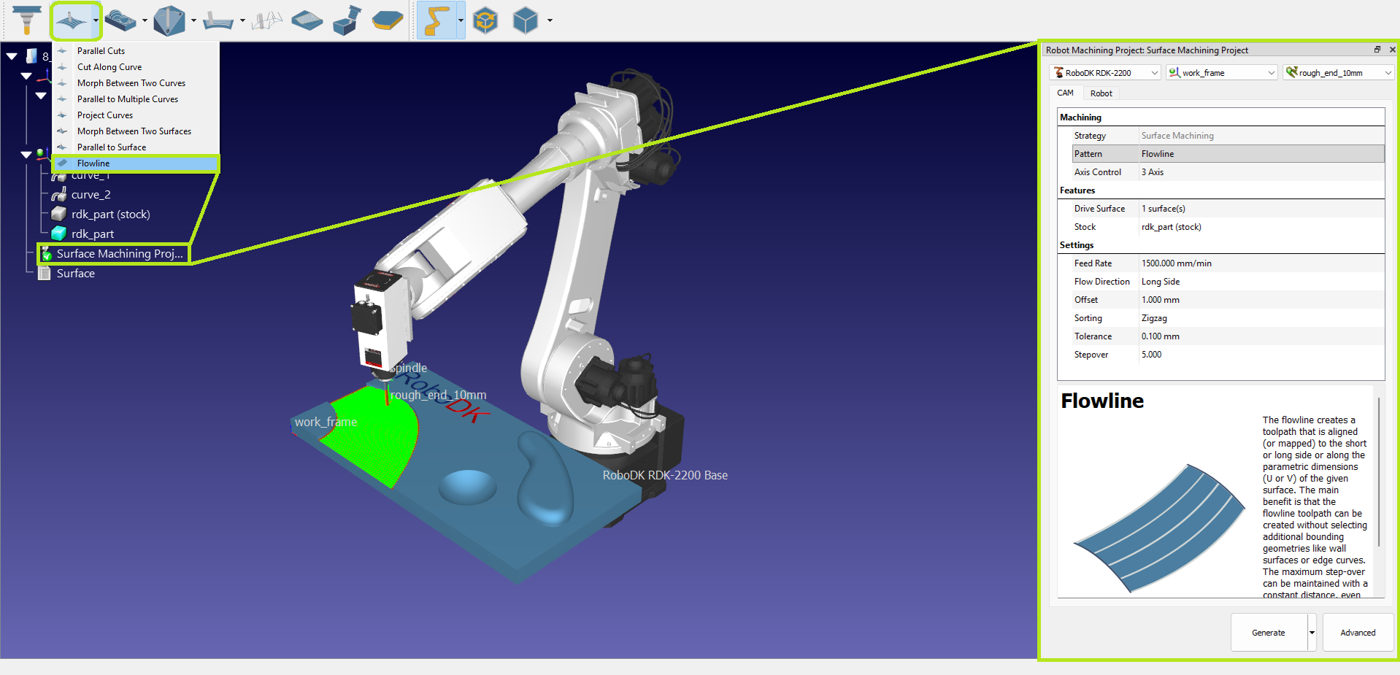

In der RoboDK CAM-Symbolleiste können Sie die für Ihre Aufgabe geeignete Strategie für die Zerspanung auswählen.

Nach Auswahl der gewünschten Strategie wird das CAM-Projekt automatisch erstellt.

CAM-Einstellungen

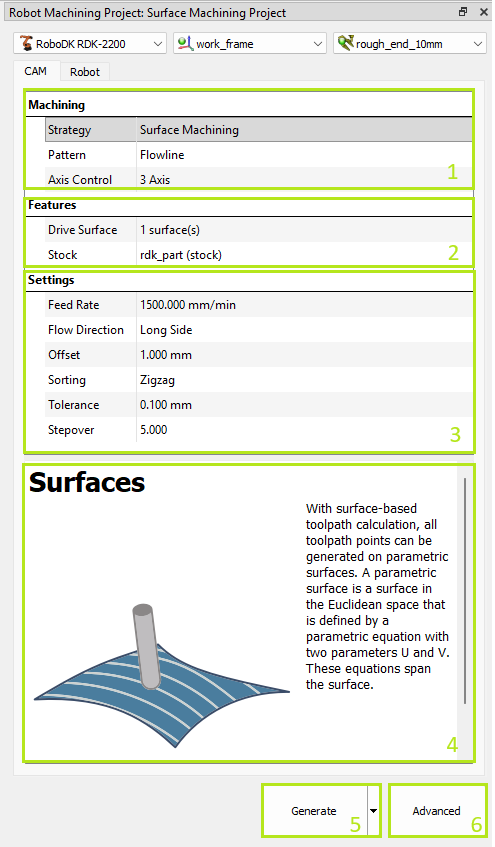

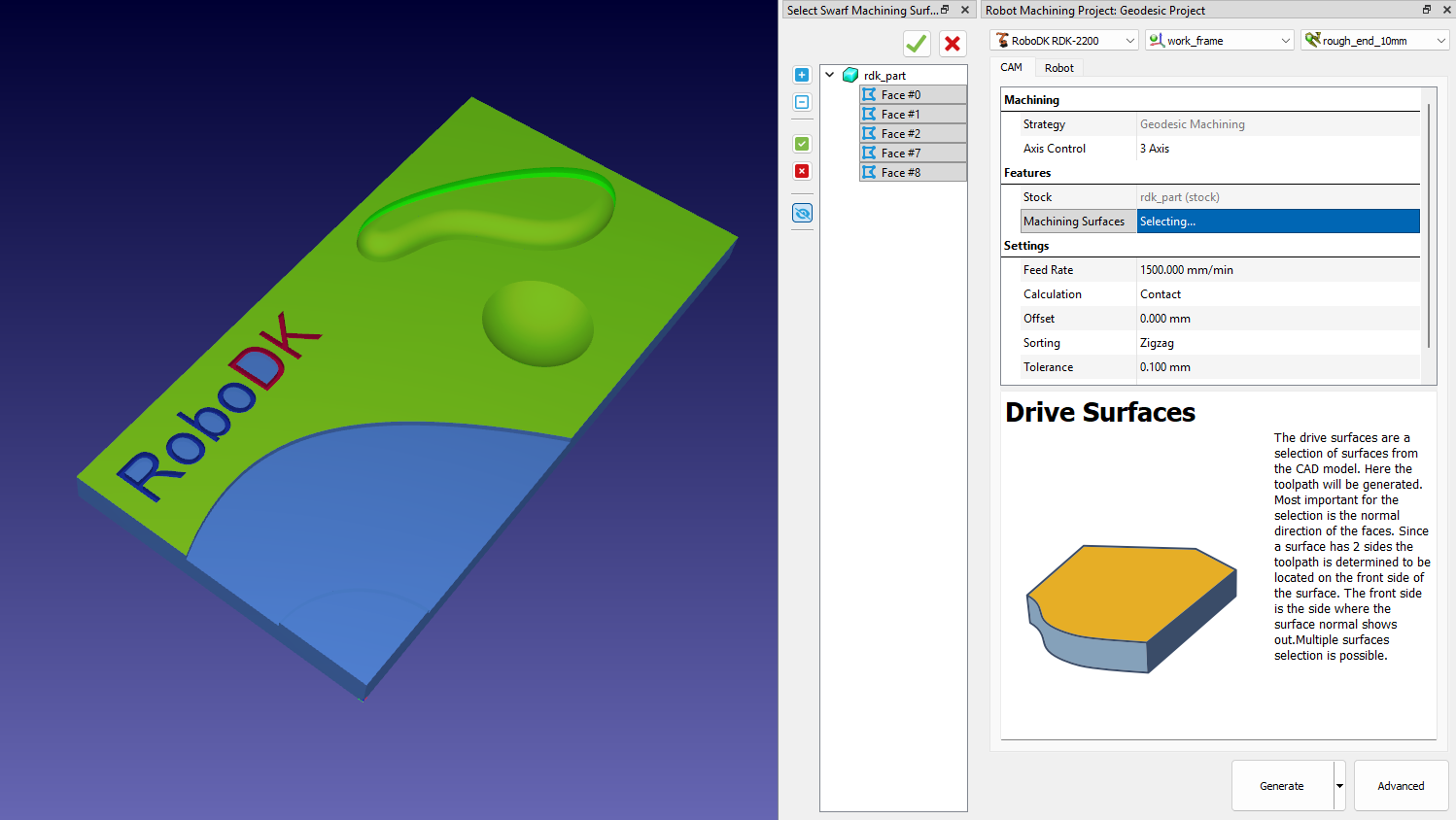

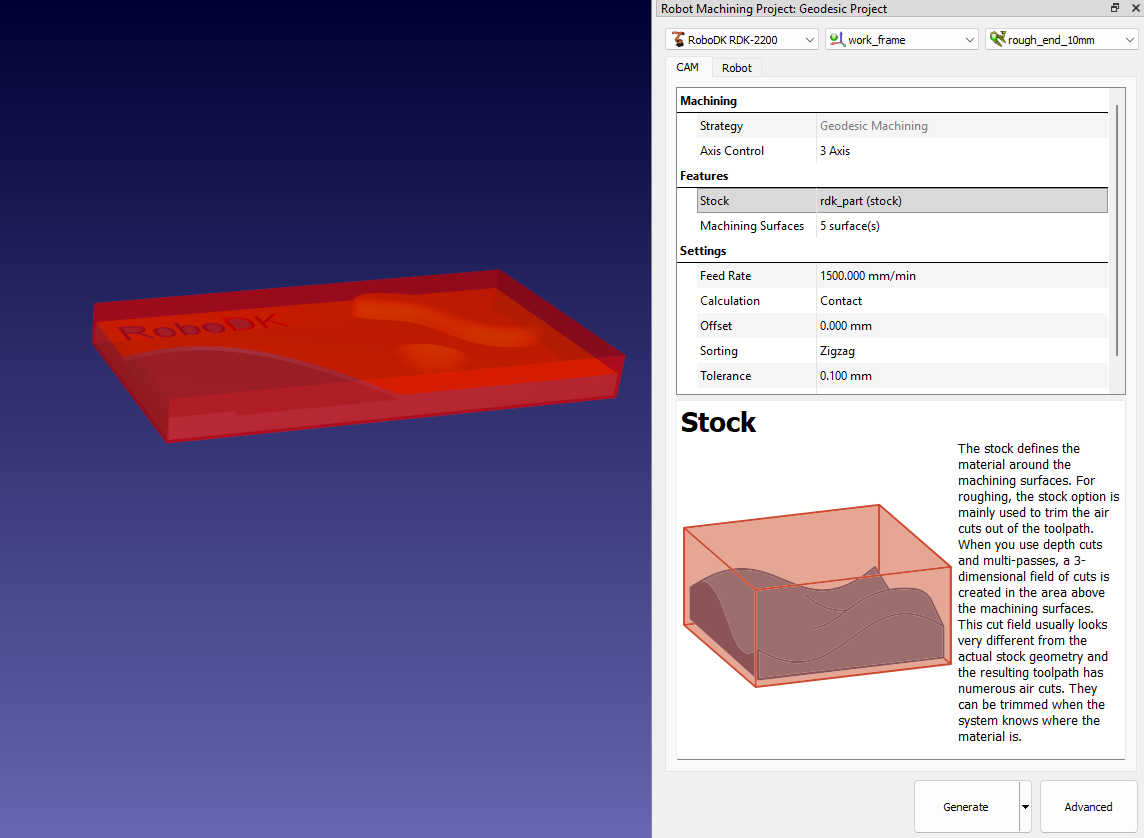

Das Fenster „CAM-Projekteinstellungen“ besteht aus einem oberen Bereich und den Registerkarten „CAM“ und „Roboter“. Der Roboter, das Bezugssystem und das Schneidwerkzeug werden im oberen Bereich des Fensters ausgewählt. Standardmäßig werden die zum Zeitpunkt der Erstellung des CAM-Projekts aktiven Elemente ausgewählt.

Registerkarte „CAM“

Die Registerkarte „CAM“ im Menü „CAM-Projekt“ enthält die Einstellungen für die Zerspanung und andere in diesem Abschnitt beschriebene Strategieeinstellungen.

1.Zerspanungseinstellungen – zeigt die ausgewählte Strategiegruppe an und ermöglicht das Umschalten zwischen Mustern. Zusätzlich können Sie den Modus für die Steuerung der Achsen auswählen.

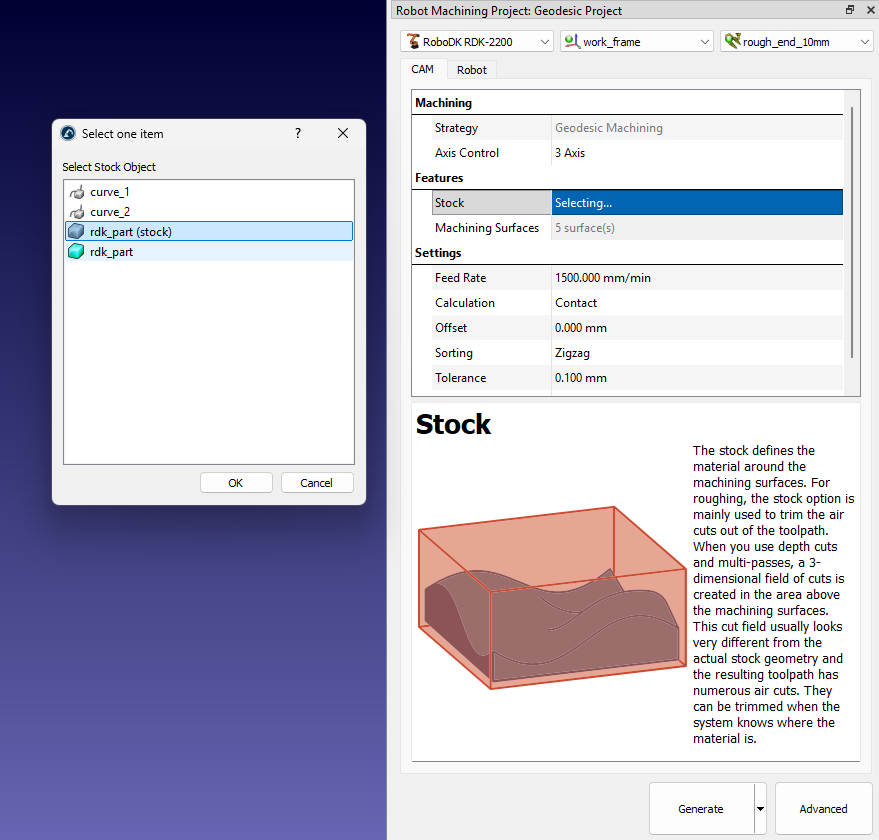

2.Feature-Einstellungen – Zeigt die ausgewählten Features des Teils und des Rohteils an. Diese Auswahl ist für die Berechnung der Werkzeugwege obligatorisch.

3.Strategiespezifische Einstellungen.

4.Tipp – wird angezeigt, wenn Sie auf die Parameter klicken.

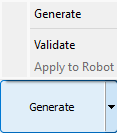

5.Schaltfläche „Werkzeugweg generieren“ – berechnet den Werkzeugweg und wendet ihn auf den ausgewählten Roboter an. Mit den Unteroptionen „Validieren“ und „Auf Roboter anwenden“ können Sie die Berechnungs- und Anwendungsaktionen für komplexe Werkzeugwege trennen.

6.Erweiterte Strategieeinstellungen.

Auswahl der Merkmale

Im Abschnitt „Features“ können Sie die für die Strategie erforderlichen geometrischen Merkmale auswählen. Je nach Strategie müssen Sie Flächen, Kurven oder Punkte auswählen. Das Auswahlwerkzeug wird durch Doppelklicken auf die Zeile „Features“ gestartet.

1.Auswahl anwenden / Auswahl schließen

2.Baumelemente anzeigen

3.Alle in erweiterten Bäumen auswählen / Auswahl aufheben

4.Alle Merkmale anzeigen / ausblenden

5.Baumansicht der Merkmale

Sie können ausgewählte Geometriefunktionen überprüfen, indem Sie auf die Auswahlzeile klicken.

Außerdem können Sie das Modell angeben, das als Rohteil verwendet werden soll.

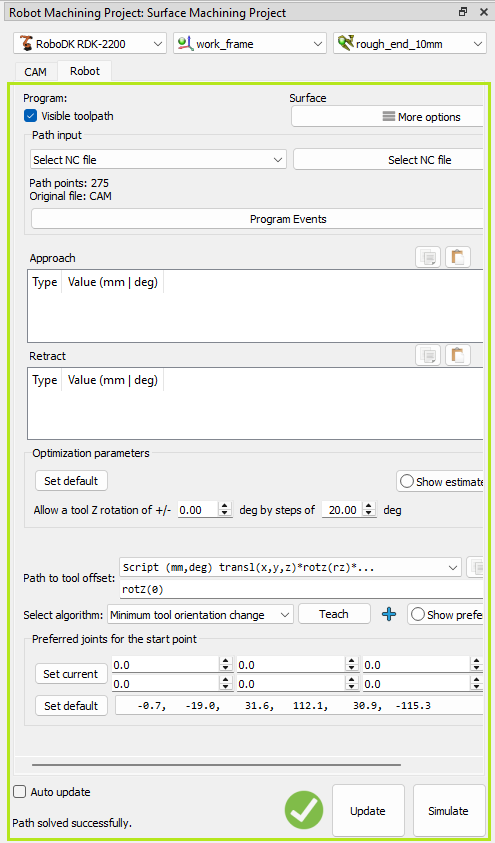

Registerkarte „Roboter“

Die Registerkarte „Roboter“ im CAM-Projektmenü enthält die Einstellungen für die Roboterbewegung.

Diese Einstellungen entsprechen den Einstellungen, die Sie in den Einstellungen für das Bearbeitungsprojekt der Roboterbearbeitung von RoboDK finden.

Werkzeugwegstrategien

Mit RoboDK CAM können Sie Strategien der Zerspanung wie Oberflächenbearbeitung, Bohren, Schruppen und andere verwenden. Darüber hinaus können Sie den Prozess des Materialabtrags simulieren.

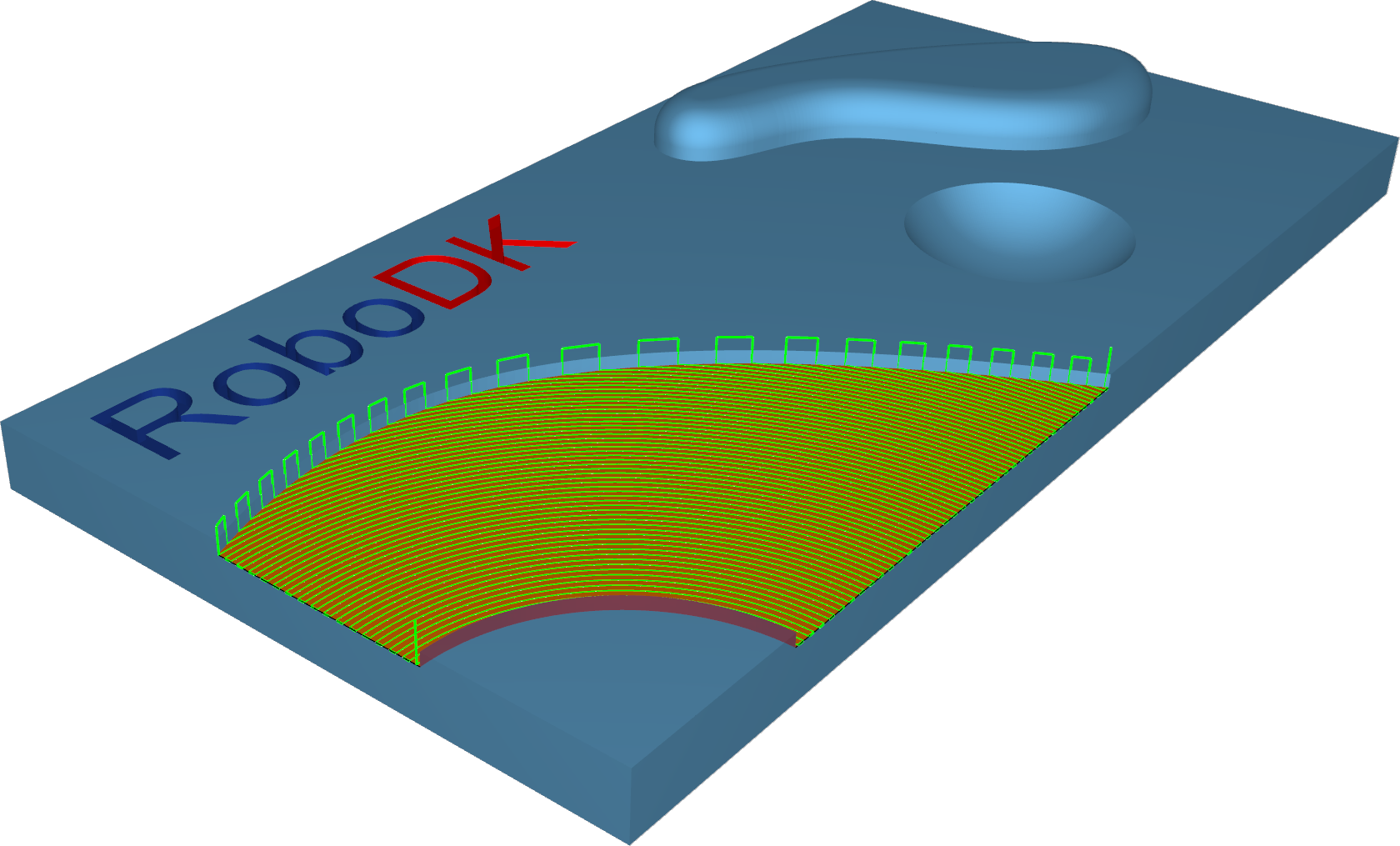

Oberflächen – Parallele Schnitte

Die Option „Parallel Cuts“ erstellt ein Werkzeugwegmuster mit parallelen Schnitten. Die Ausrichtung der Schnitte wird durch zwei Winkel definiert: X-Y (die die Schnitte um die Z-Achse rotiert) und Z. Stellen Sie sich vor, Sie schneiden einen Apfel: Sie können ihn mit einem Messer parallel von oben nach unten oder von links nach rechts schneiden. Die Bilder im Dialogfeld veranschaulichen, wie Sie die gewünschte Schnittrichtung mithilfe der Winkel einstellen können.

Station: CAM-Surfaces-ParallelCuts.

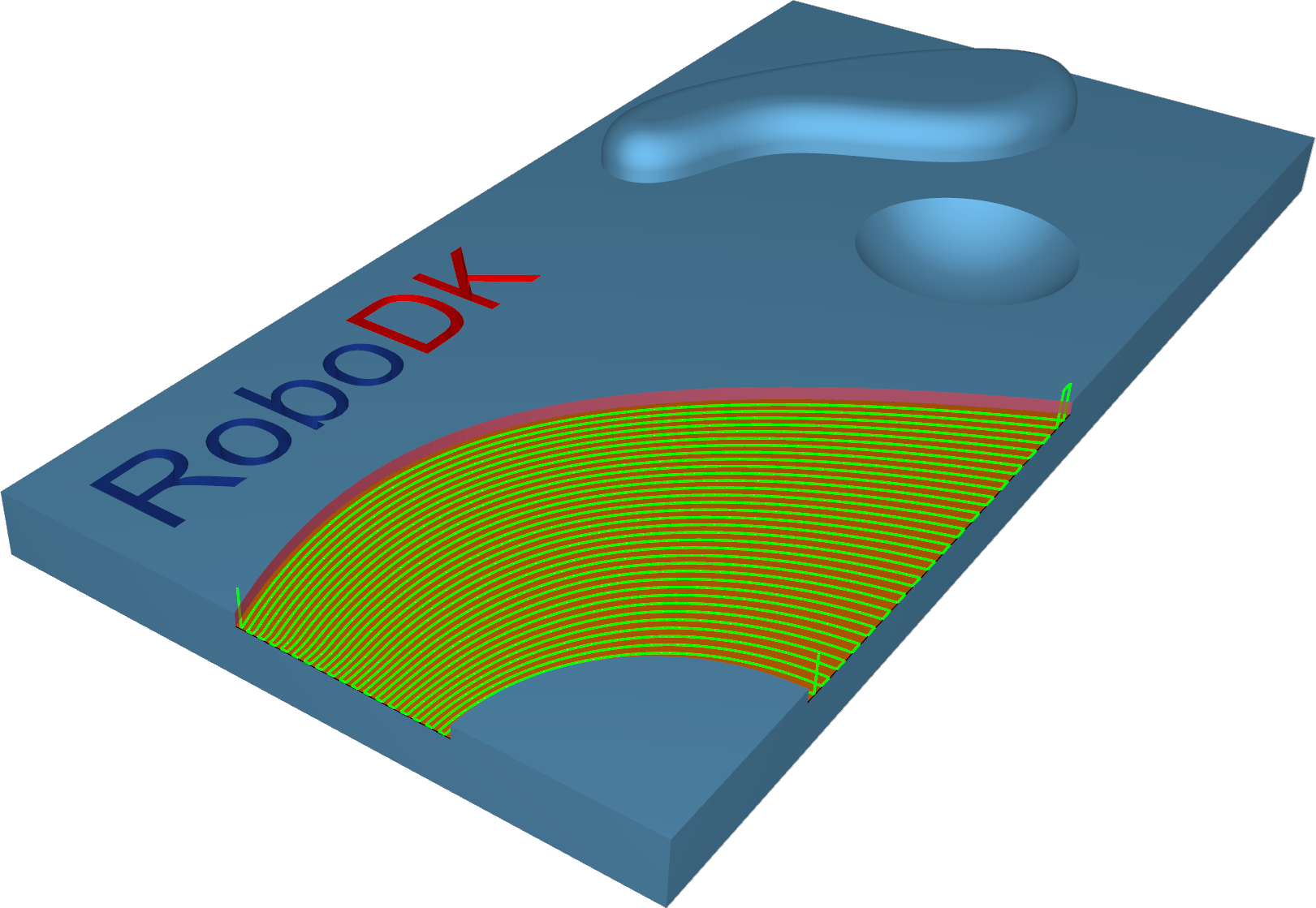

Flächen – Schneiden entlang einer Kurve

Mit dem Muster „Schnitte entlang einer Kurve” kann der Benutzer einen Werkzeugweg orthogonal zu einer Antriebskurve erstellen. Das bedeutet, dass die Schnitte nicht parallel zueinander sind, wenn die als „Lead” ausgewählte Kurve keine gerade Linie ist.

Station: CAM-Surfaces-CutAlongCurve.

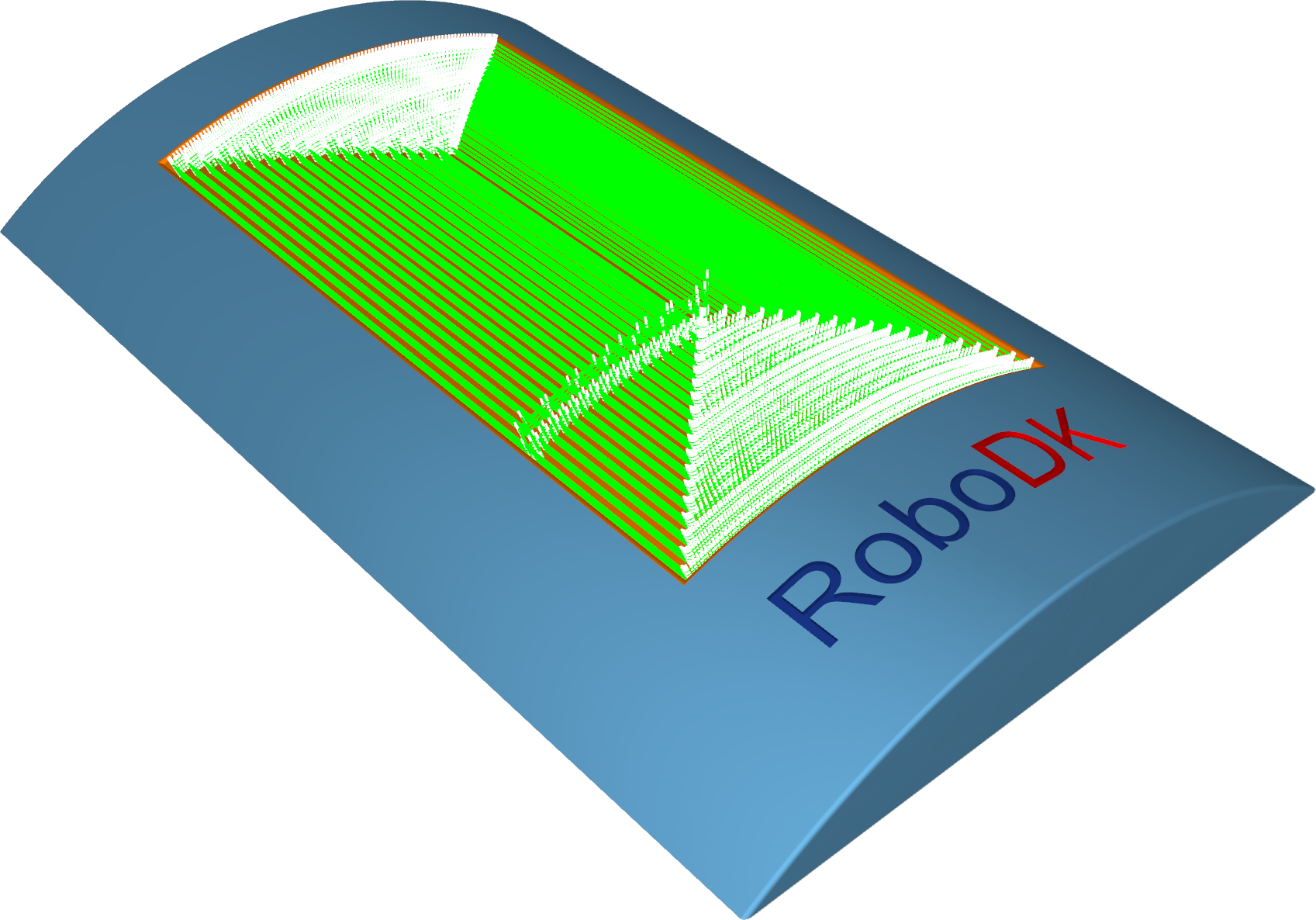

Oberflächen – Strömungslinie

Die Flusslinie erstellt einen Werkzeugweg, der an der kurzen oder langen Seite oder entlang der parametrischen Abmessungen (U oder V) der gegebenen Oberfläche ausgerichtet (oder abgebildet) ist.

Der Hauptvorteil besteht darin, dass der Flowline-Werkzeugweg erstellt werden kann, ohne zusätzliche Begrenzungsgeometrien wie Wandflächen oder Kantenkurven auszuwählen. Der maximale Step-Over kann mit einem konstanten Abstand beibehalten werden, selbst wenn die Oberflächentopologie sehr komplex ist. Außerdem ist die Berechnungszeit sehr kurz.

Station: CAM-Surfaces-Flowline.

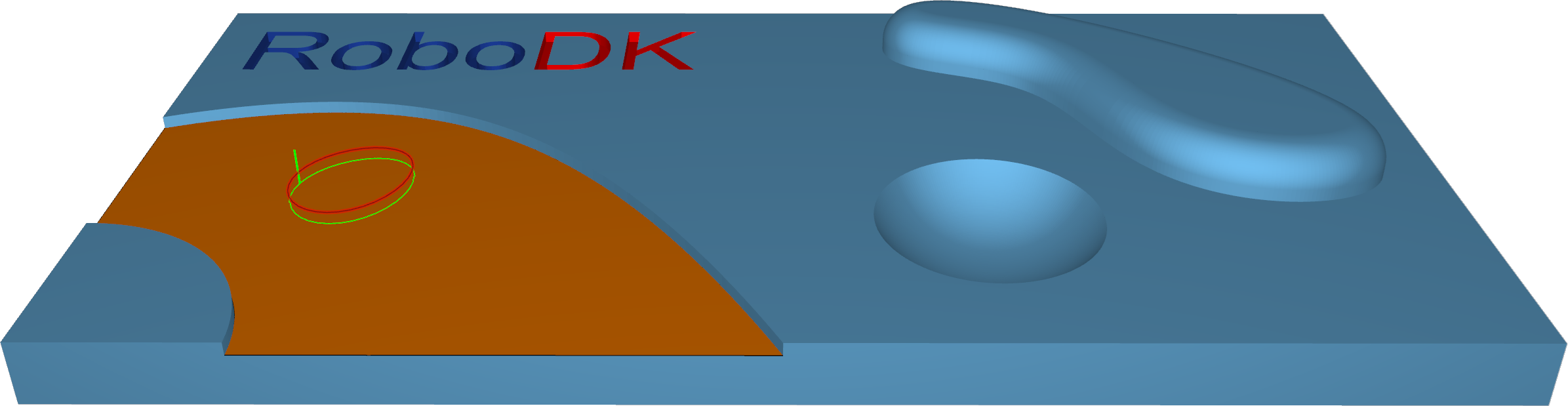

Oberflächen – Morph zwischen zwei Kurven

Diese Option erstellt einen Morph-Werkzeugweg zwischen zwei führenden Kurven, die als „Erste“ und „Zweite“ eingegeben werden. Morph bedeutet, dass der generierte Werkzeugweg allmählich zwischen den beiden Kurven interpoliert und sich gleichmäßig über die Oberfläche verteilt.

Diese Option eignet sich gut für die Zerspanung steiler Bereiche bei der Herstellung von Formen.

Station: CAM-Oberflächen-MorphBetween2Curves.

Oberflächen – Morph zwischen zwei Oberflächen

Diese Option erstellt einen Morph-Werkzeugweg auf der Antriebsfläche. Die Antriebsfläche wird von zwei Kontrollflächen umschlossen. Morph bedeutet, dass der generierte Werkzeugweg zwischen den Kontrollflächen approximiert und gleichmäßig über die Antriebsfläche verteilt wird. Insbesondere die Zerspanung von Laufrädern mit verdrehten Turbinenschaufeln kann mit dieser Option durchgeführt werden.

Bi-Tangentialität – Der Hauptvorteil besteht in der Möglichkeit, das Werkzeug an die Antriebsfläche anzupassen und die Fläche in der linken und rechten Ecke des Werkstücks zu überprüfen. Sie müssen lediglich den Werkzeugradius aus den Optionen (Rand) aktivieren, der den Abstand zwischen der Werkzeugmitte und den Flächen angibt.

Station: CAM-Surfaces-MorphBetween2Surfaces.

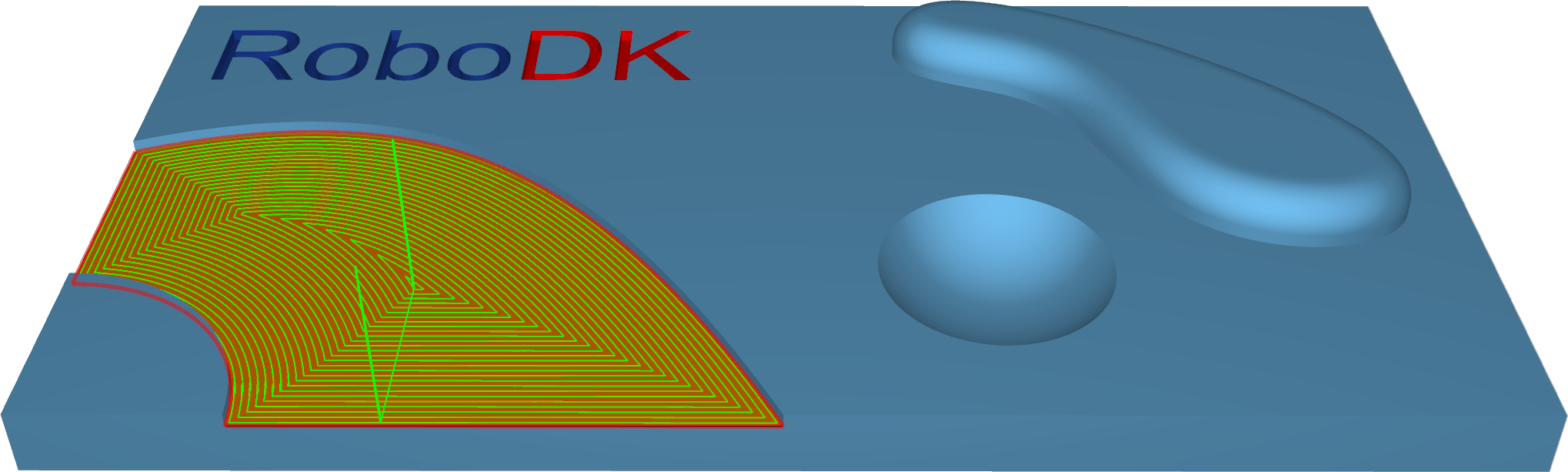

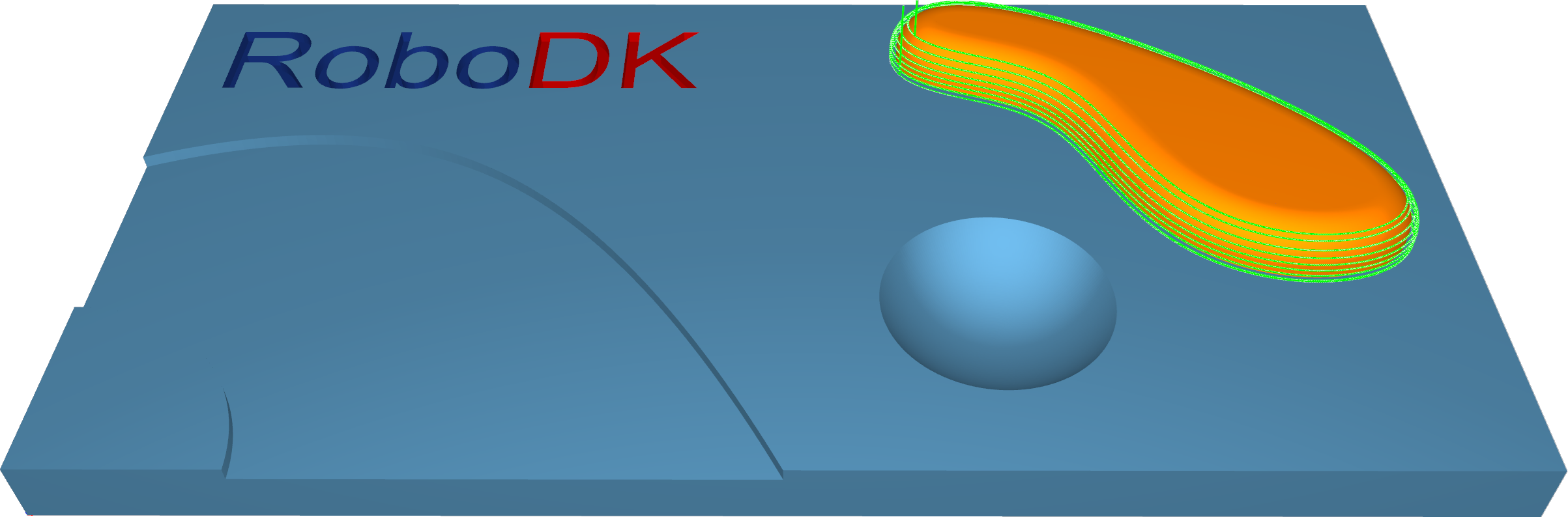

Flächen – Parallel zu mehreren Kurven

Die Option „Parallel zur Kurve“ erstellt Werkzeugwege, die parallel zur führenden Kurve verlaufen. Die benachbarten Werkzeugwege sind parallel zueinander. Wichtig ist hierbei, dass die Schnitte nicht einfach nebeneinander kopiert werden. Jeder neue Schnitt ist ein Versatz des vorherigen Schnitts.

Wichtige Hinweise:

1.Die Kurve muss sich genau auf der Oberflächenkante befinden. Die beste Kurve wäre also die Kante selbst. Dies ist für die Generierung von Werkzeugwegen von großer Bedeutung. Wenn Sie keine geeignete, an der Kante ausgerichtete Führungskurve haben, kann ein falscher Werkzeugweg generiert werden.

2.Bei unabhängigen Kurven auf derselben Oberfläche wird nur die erste Kurve verwendet. Bei komplexeren Modellen bedeutet dies, dass es schwierig ist, die richtige Führungskurve für die Zerspanung des gesamten Modells bereitzustellen.

3.Bei aufeinanderfolgenden Kurven auf derselben Oberfläche müssen alle Kurven zu einer einzigen Kurve verbunden werden. Dieser Schritt kann von jedem CAD-System aus durchgeführt oder automatisch vom System vorgenommen werden.

4.Bei unabhängigen Kurven auf derselben Oberfläche wird nur die erste Kurve verwendet. Bei komplexeren Modellen bedeutet dies, dass es schwierig ist, die richtige Führungskurve für die Zerspanung des gesamten Modells bereitzustellen.

5.Mehrere auf unabhängigen Oberflächen ausgewählte Kurven erzeugen unterschiedliche Schnitte auf jeder Oberfläche.

6.Der Abstand zwischen zwei benachbarten Segmenten eines Werkzeugwegs ist der maximale Step-Over.

7.Sie können einen Rand definieren, um die genaue Position zu erhalten, an der sich das Werkzeug mit einem bestimmten Abstand am Rand befindet.

8.Mit dem Muster „Parallel zu mehreren Kurven” ist es möglich, mehrere Kurven für mehrere Oberflächen zu verwenden. Jede Kurve wird nun nur für die nächstgelegene Oberfläche verwendet.

Station: CAM-Surfaces-Parlallel2MultipleCurves.

Oberflächen – Parallel zur Oberfläche

Parallel zur Fläche schneidet es auf Ihrer Antriebsfläche, und die Schnitte verlaufen parallel zu einer vorderen Fläche.

Station: CAM-Oberflächen-Parallel2Oberfläche.

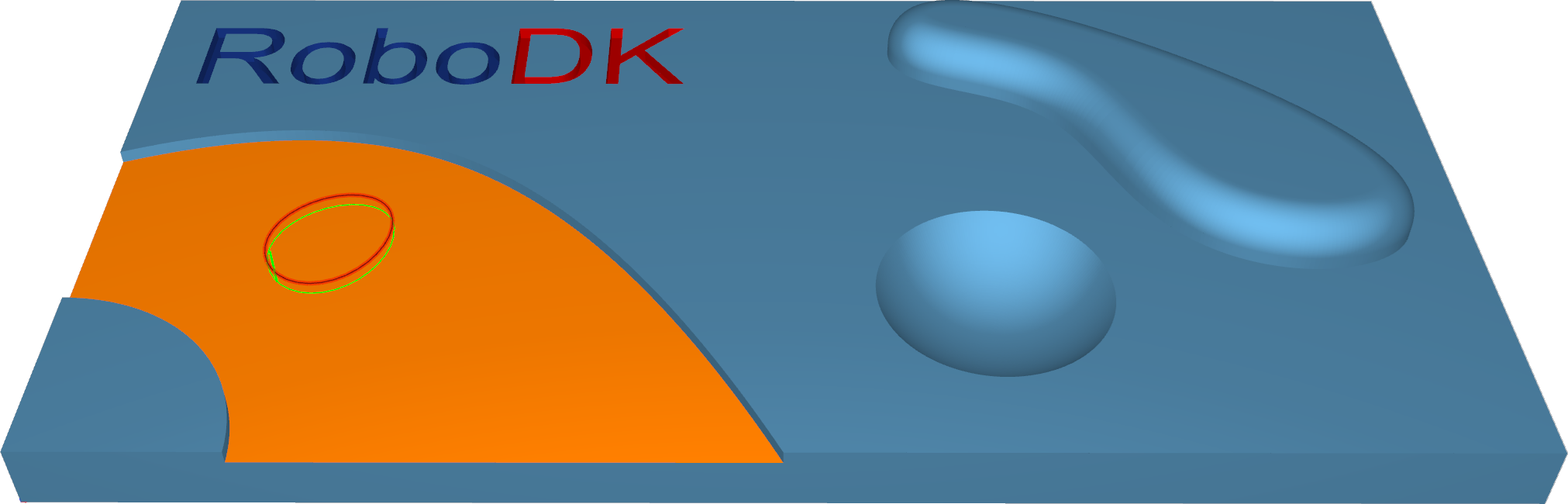

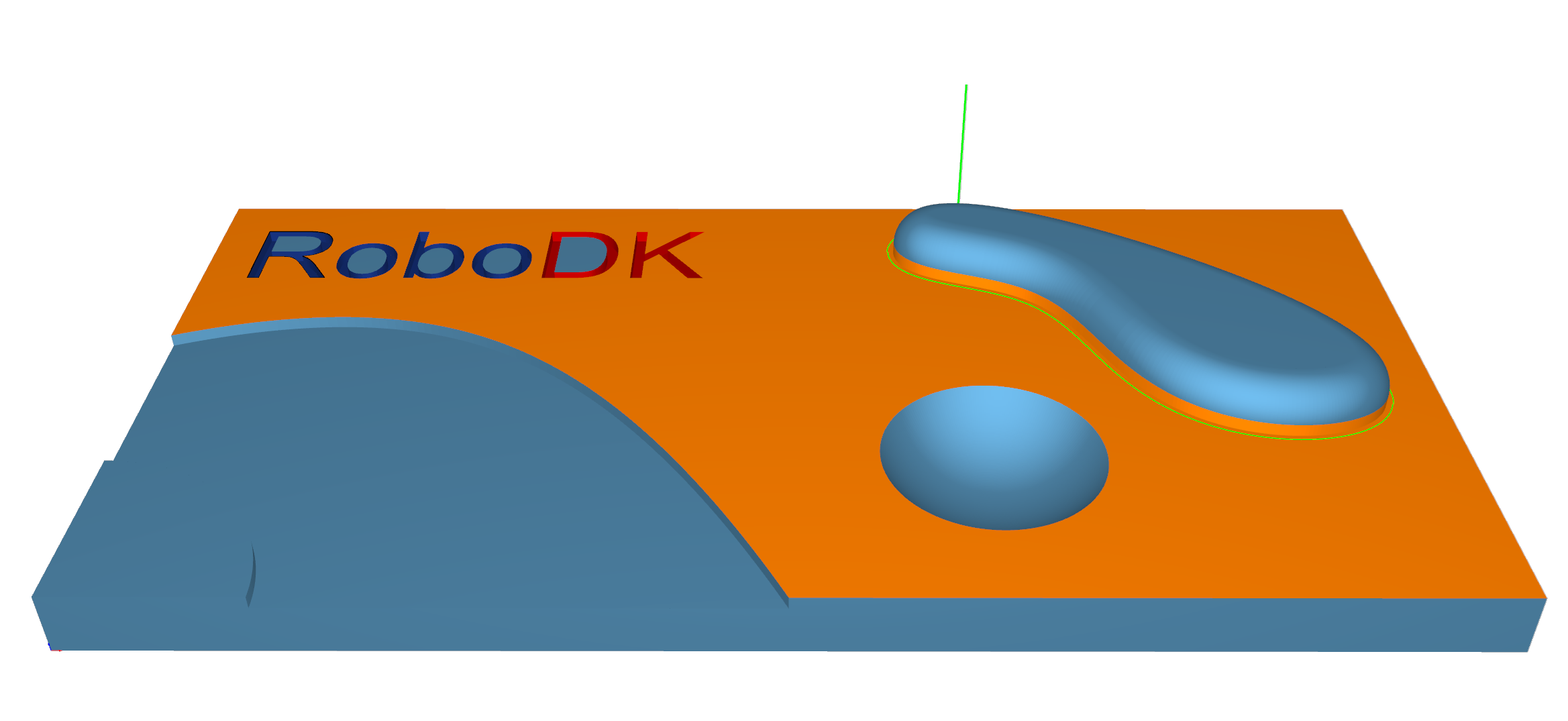

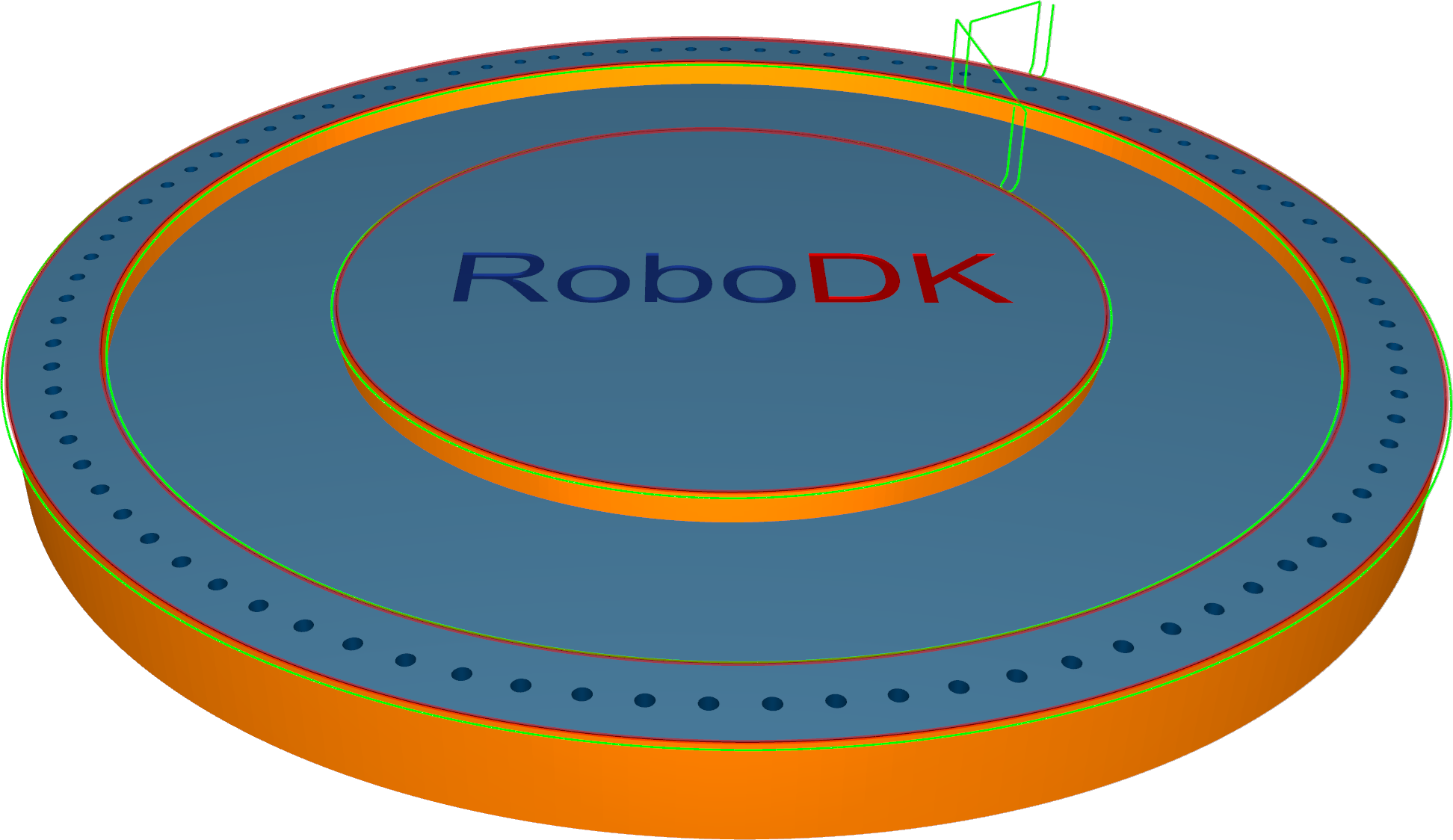

Oberflächen – Kurve projizieren

Mit diesem Muster kann entweder eine benutzerdefinierte Kurve oder ein generisches Muster erstellt werden. Es gibt zwei 2D-Musterprojektionen, radial und spiralförmig, sowie zwei 3D-Kurvenprojektionen: versetzt und benutzerdefiniert.

Station: CAM-Surfaces-ProjectCurve.

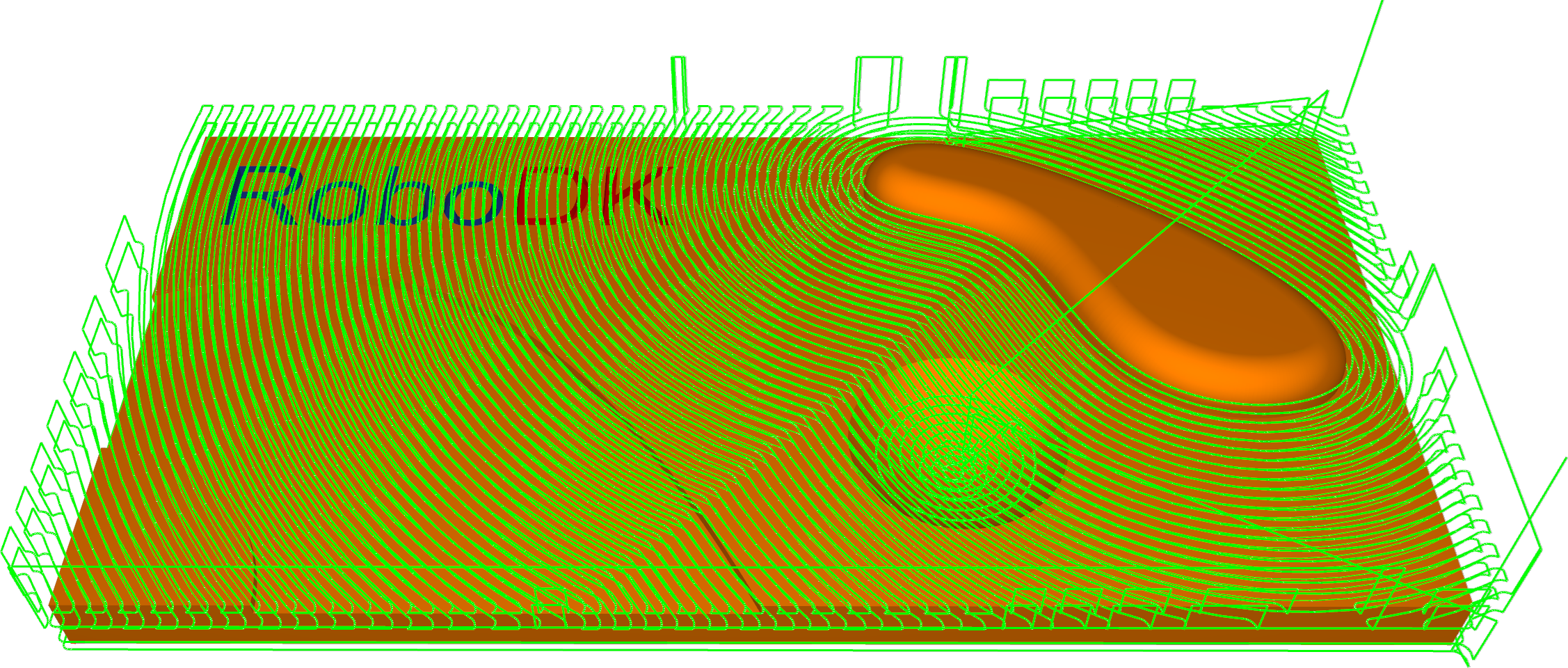

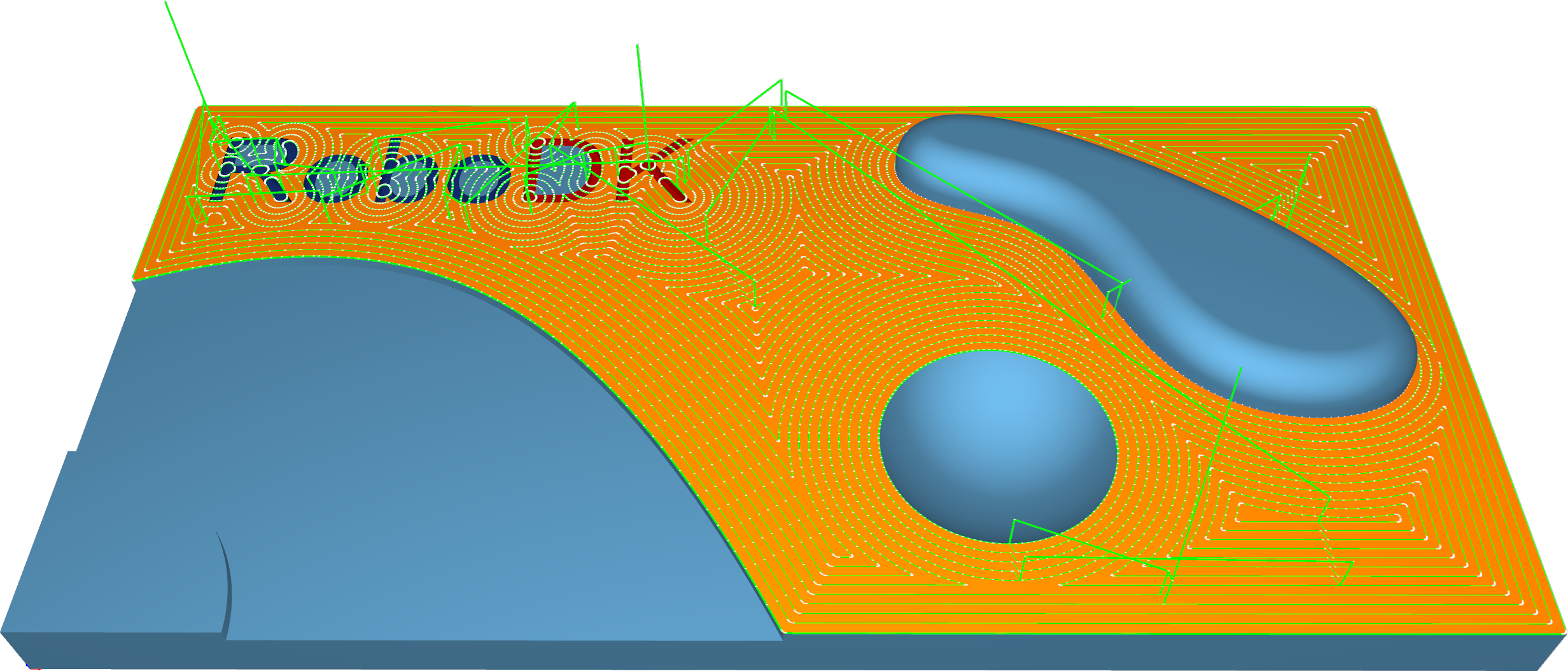

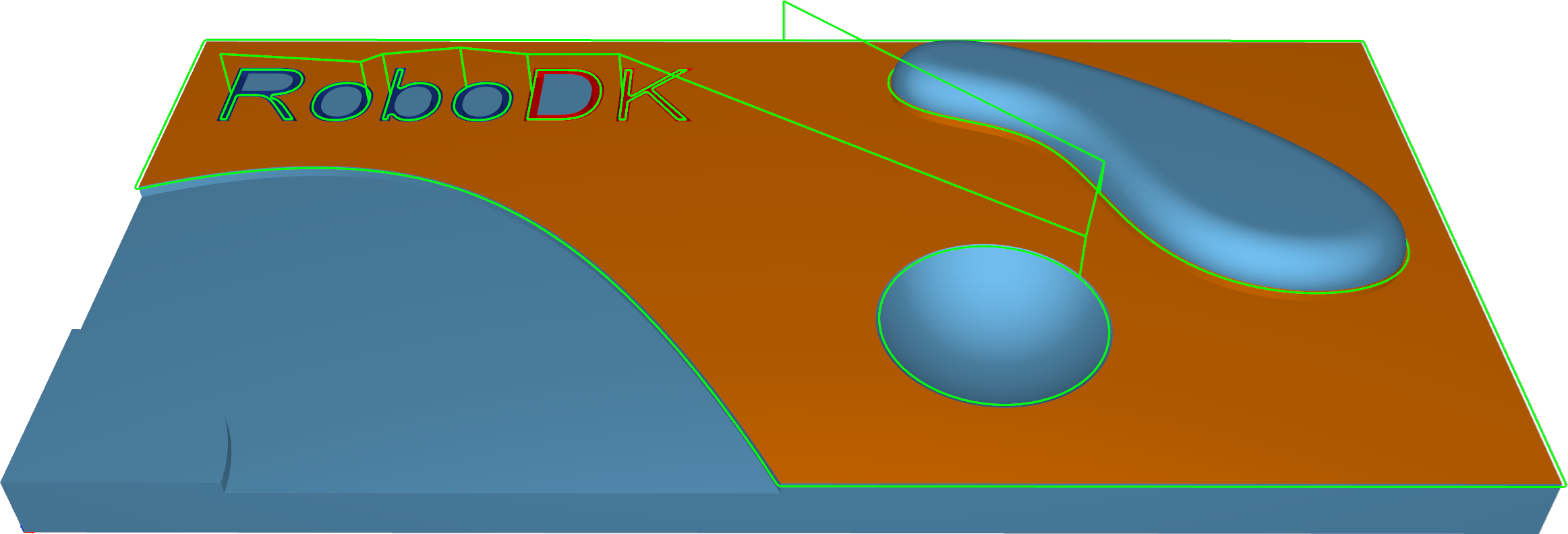

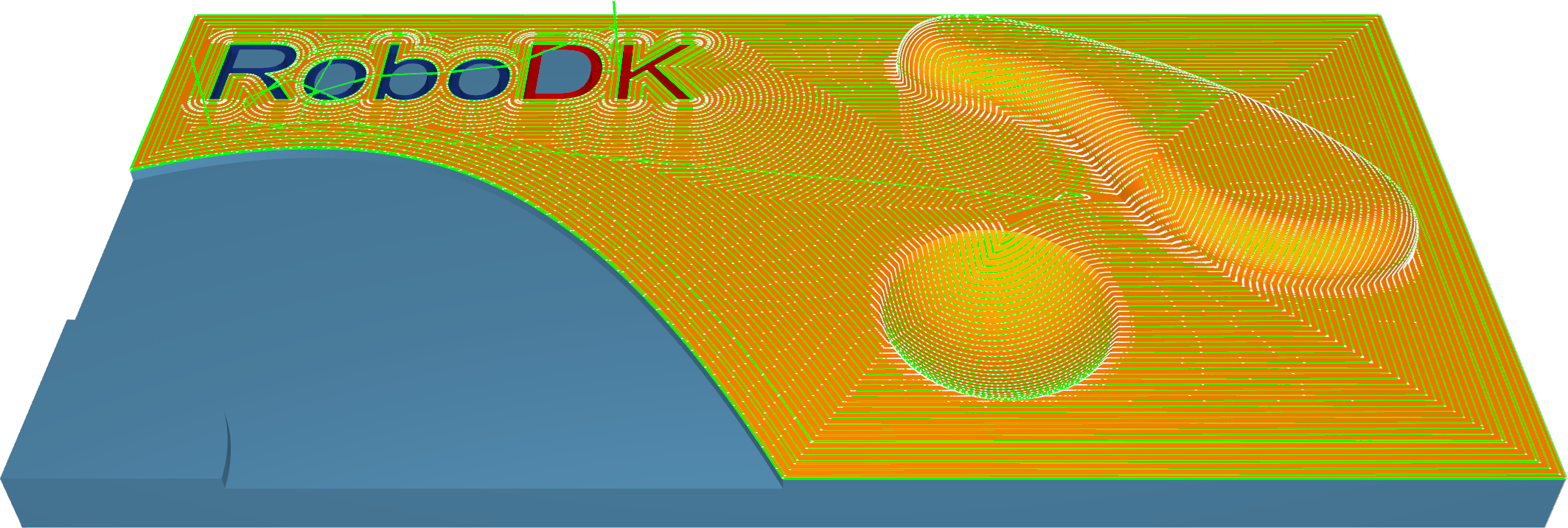

Trimesh–Schruppen

Das Schruppen ist die erste Stufe der Zerspanung. Diese Strategie wird verwendet, um sehr schnell große Mengen an überschüssigem Material zu entfernen und eine kleine Menge an Material für die Halbfertig- und Schlichtung zu belassen. Mit dieser Strategie können Sie aus einem rechteckigen oder kernförmigen Block ein Rohteil erstellen.

Der Werkzeugweg schneidet das Material in aufeinanderfolgenden Z-Ebenen von oben nach unten. Der Parameter „Tiefenschritt” definiert den Abstand zwischen zwei Z-Ebenen. Der Werkzeugweg wird aus Modellschnitten erstellt und nach außen versetzt. Der Abstand zwischen zwei Versätzen wird durch den Schrittabstand definiert. Die Werkzeugwegsegmente werden auf Blockgrenzen besäumt. Das Ergebnis ist ein Rohteil mit einem Treppeneffekt über das gesamte Teil, das sich vom fertigen Teil um eine Dicke unterscheidet, deren Wert im Feld „Versatz” definiert ist.

Hinweis: Wenn kein Rohteilmodell definiert ist, muss das Teil eine geschlossene Tasche aufweisen. Andernfalls kann kein Werkzeugweg generiert werden.

Hinweis: Wenn das Teil offene Taschen aufweist oder generell eine offene Geometrie hat, muss ein Rohteil oder eine 2D-Einschränkung definiert werden.

Station: CAM-Trimesh-Schruppen.

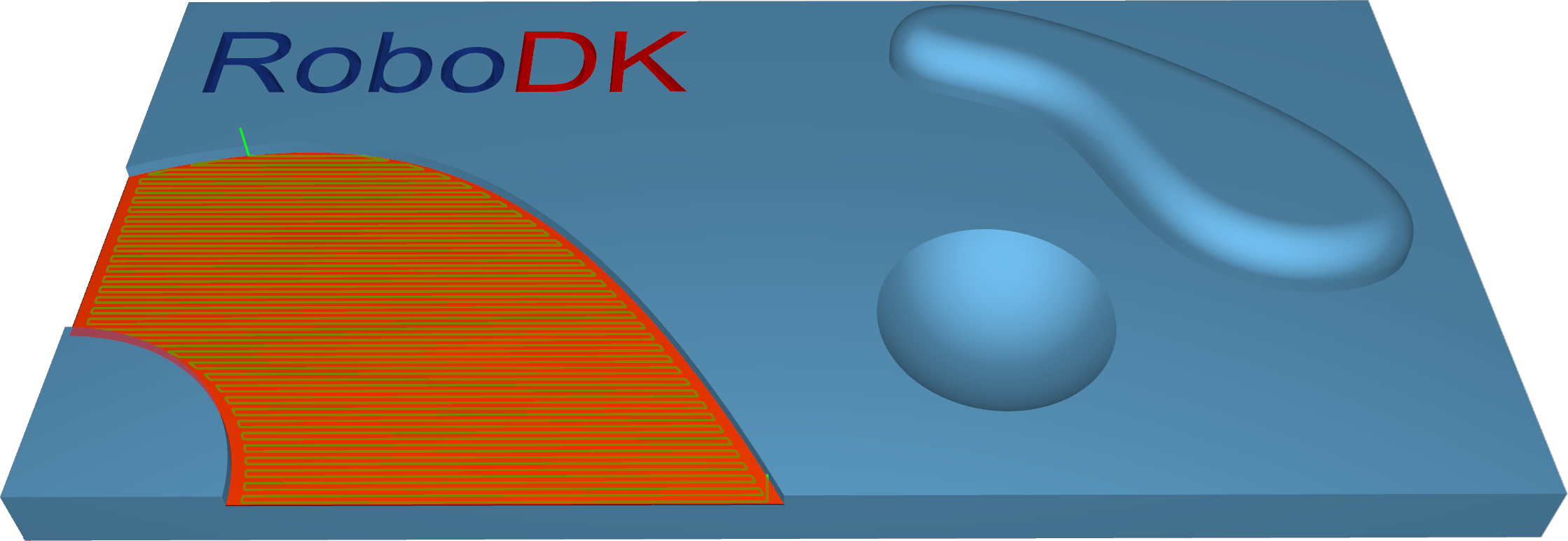

Trimesh – Parallele Schnitte

Diese Strategie ermöglicht die Zerspanung von 3D-Komponenten mit Werkzeugwegen, die relativ zu den Achsen X und Y parallel zueinander verlaufen. Mit dem Parameter „Bearbeitungswinkel in X,Y” kann jeder gewünschte Winkel in der XY-Ebene eingestellt werden.

Diese Strategie wird in der Regel zur Halbfertigbearbeitung oder zum Schlichten eines Bauteils verwendet. Sie eignet sich am besten für flache Bearbeitungsbereiche.

Station: CAM-Trimesh-ParallelCuts.

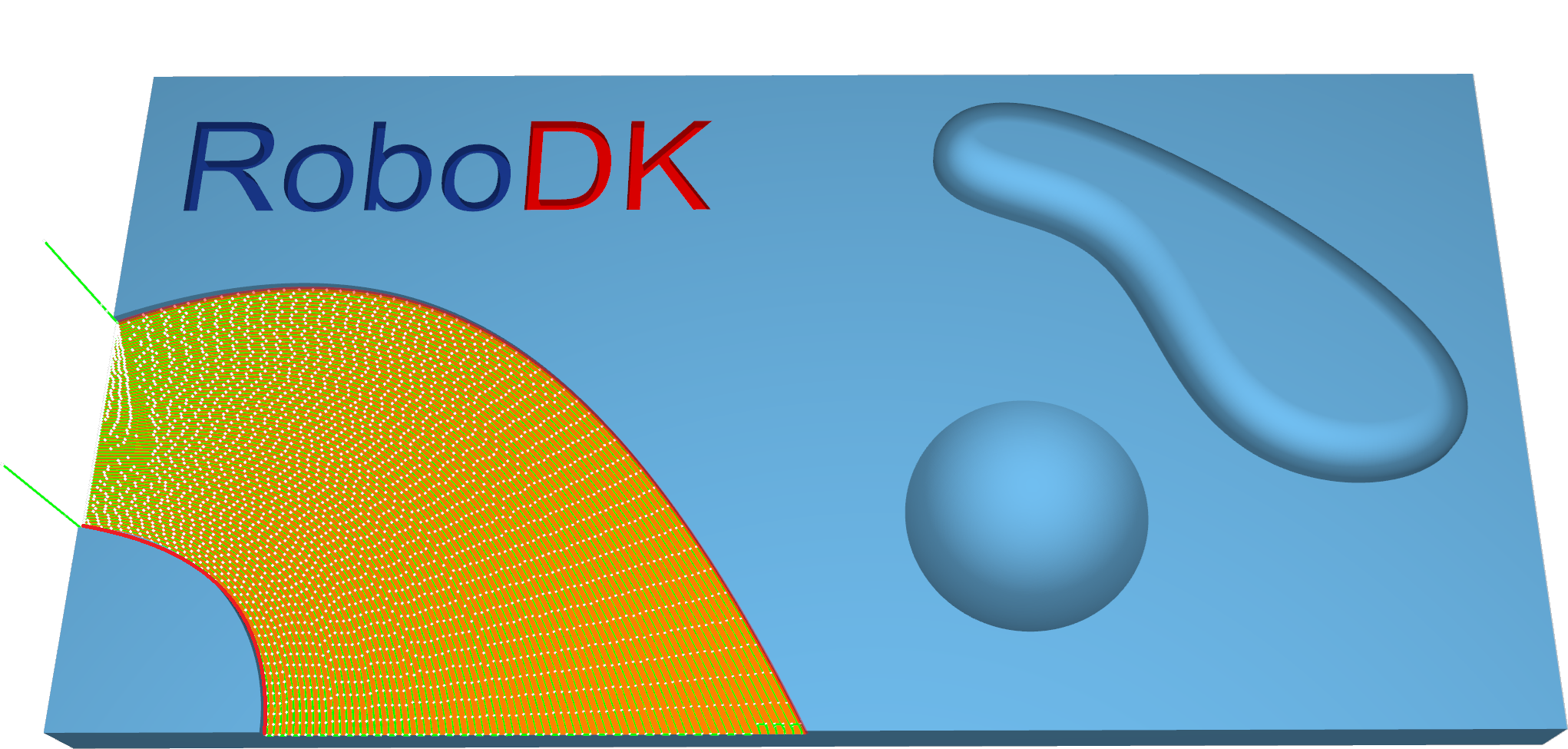

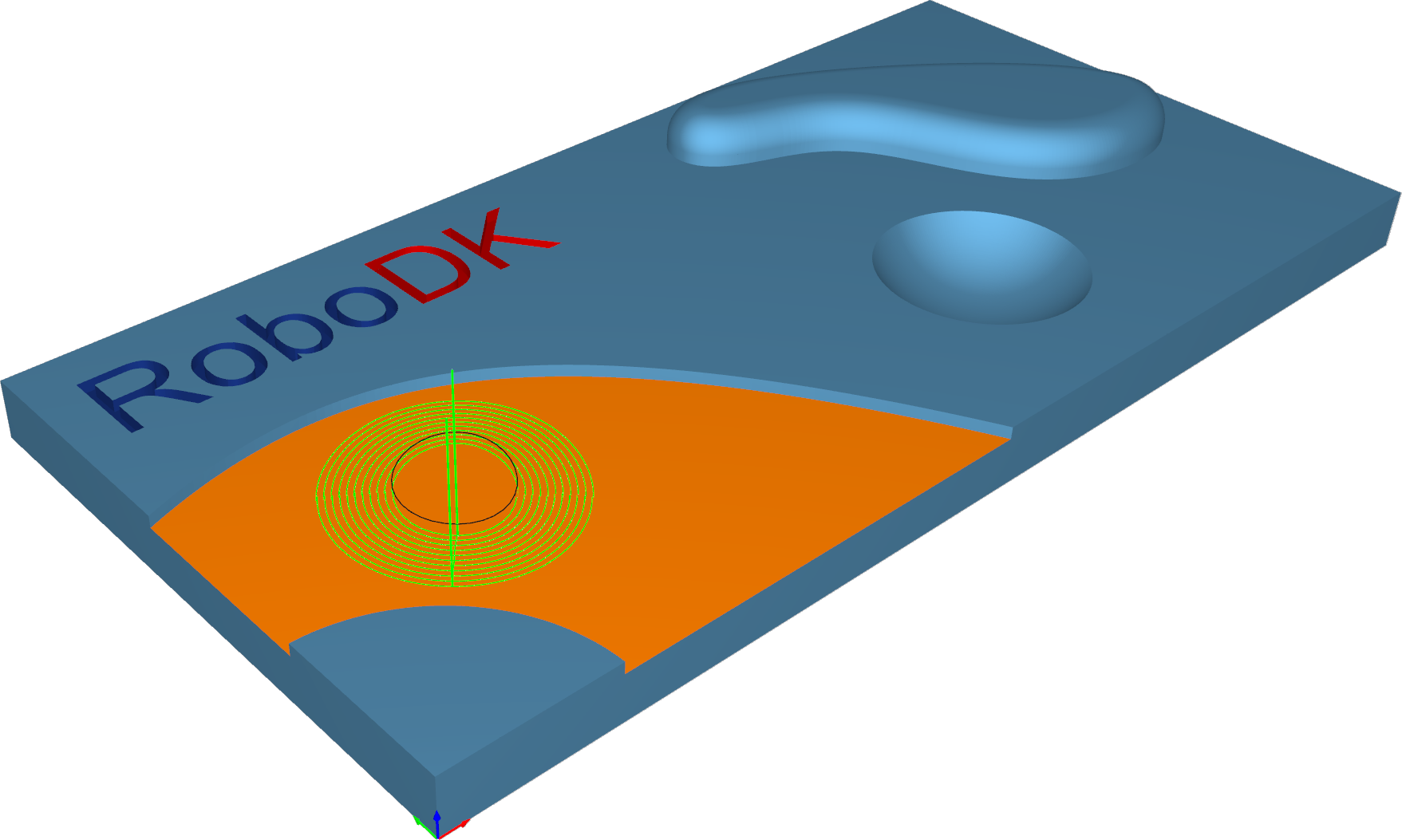

Trimesh–Kurve projizieren

Bei der Strategie „Kurve projizieren” wird ein 2D- oder 3D-Kurvenmuster auf das Dreiecksnetz projiziert, um einen Werkzeugweg zu erstellen.

Station: CAM-Trimesh-Projektkurve.

Trimesh – Konstante Z

Diese Strategie ermöglicht die Zerspanung von 3D-Komponenten mit Werkzeugwegen, die parallel zu einer Ebene verlaufen, die von der Richtung der Zerspanung abhängt. Stellen Sie sich eine Komponente vor, die von oben nach unten geschnitten wird.

Diese Strategie wird im Allgemeinen zum Halbfertig- oder Schlichten eines Bauteils verwendet. Sie eignet sich am besten für die Zerspanung steiler Bereiche – vertikaler oder nahezu vertikaler Wände eines 3D-Bauteils.

1.Konstante Z + Konstante Spitze: Mit diesem Muster können Sie Teile, die aus steilen und flachen Bereichen bestehen, in einem Durchgang zerspanen. Steile Bereiche werden mit Hilfe von konstanten Z-Schnitten zerspanet. Für die Zerspanung flacher Bereiche wird eine konstante Spitze angewendet.

2.Konstante Z + parallele Schnitte: Dieses Muster ermöglicht die Zerspanung von Teilen, die aus steilen und flachen Bereichen bestehen, in einem Durchgang. Steile Bereiche werden mit Hilfe von konstanten Z-Schnitzen bearbeitet. Parallele Schnitte werden für die Zerspanung flacher Bereiche angewendet.

Station: CAM-Trimesh-ConstantZ.

Trimesh–Konstante Spitze

Diese Strategie erzeugt ein gleichmäßiges Schnittmuster auf den Flächen der Zerspanung. Das Ziel besteht darin, einen konstanten Abstand zwischen den einzelnen Konturen zu erzielen, sodass die erzeugten Spitzen die gleiche Höhe aufweisen.

Diese Strategie wird in der Regel zur Halbfertigbearbeitung oder zum Schlichten eines Bauteils verwendet. Sie eignet sich am besten für die Zerspanung von steilen und flachen Bereichen.

Station: CAM-Trimesh-ConstantCusp.

Trimesh–Flatlands

Diese Strategie dient zur Zerspanung wirklich ebener Flächen von 3D-Bauteilen mit Werkzeugwegen, die versetzte Segmente der Begrenzung der ebenen Fläche sind. Sie wird in der Regel zum Schlichten eines Bauteils verwendet. Sie eignet sich am besten für die Zerspanung großer ebener Flächen auf mehreren Z-Ebenen.

Flache Bereiche wie Trennflächen können mit einem Schaftfräser oder einem Rundfräser bei der Zerspanung für flache Bereiche bearbeitet werden.

Hinweis: Es werden nur echte ebene Flächen erkannt.

Hinweis: Mit dem Parameter „Mindestbreite” können Sie die Mindestbreite der ebenen Fläche festlegen, die vom Algorithmus erkannt werden soll.

Station: CAM-Trimesh-Flatlands.

Trimesh–Pencil

Diese Strategie dient der schnellen Bearbeitung von Ecken und Verrundungen. Sie kann über Einzel- oder Mehrfach-Pencil-Schnitte durchgeführt werden.

Station: CAM-Trimesh-Pencil.

Trimesh–Trochoidal

Die Strategie ermöglicht die sequenzielle Zerspanung von Teilekonturen durch trochoidale Bewegungen.

Sie kann zum Schneiden von Teilen aus den Rohteilen verwendet werden.

Station: CAM-Trimesh-Trochoidal.

Drahtgitter – 5-Achsen-Profilierung

Diese Berechnung ermöglicht die Erzeugung von Werkzeugwegen auf der Grundlage von Drahtgitter-Eingabekurven. Sie funktioniert ohne Oberflächen der Zerspanung.

Die Werkzeugausrichtung wird durch Neigungslinien definiert und verläuft senkrecht zu den Ausrichtungslinien. Es sind Neigungseinstellungen erforderlich, die über die Neigungsoptionen gesteuert werden können. Die Werkzeugachsenausrichtungen werden zwischen den Linien interpoliert.

Station: CAM-Drahtgitter-5ax.

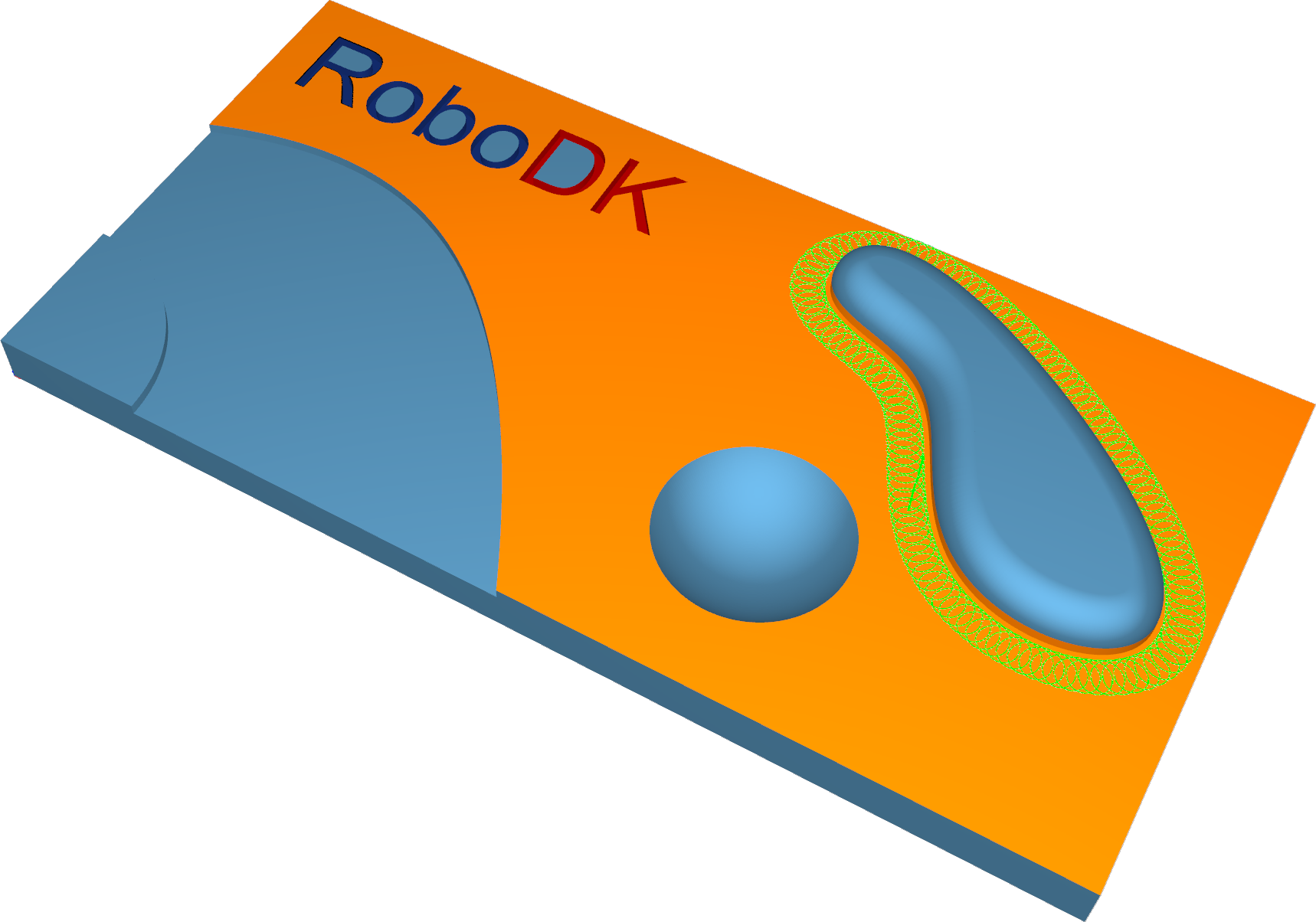

Konturfräsen

Das Konturfräsen ist ein hochautomatisierter Algorithmus zur Erstellung des Werkzeugwegs für das Besäumen der Kanten.

Die Berechnungsstrategie für das Konturfräsen ist für das Besäumen dünner Materialien ausgelegt. Die Position des Werkzeugs relativ zur Geometrie kann durch verschiedene Optionen definiert werden, von einer einfachen 3-Achsen-Ausgabe bis hin zu einer komplexeren 5-Achsen-Ausgabe mit verschiedenen Optionen für die Werkzeugachsenausrichtung. Ein wesentliches Merkmal dieses Algorithmus ist die axiale Verschiebung, bei der das Werkzeug mit einem bestimmten Wert in das Material eingreifen kann. Die Kontur kann automatisiert oder benutzerdefiniert sein.

Station: CAM-Konturfräsen.

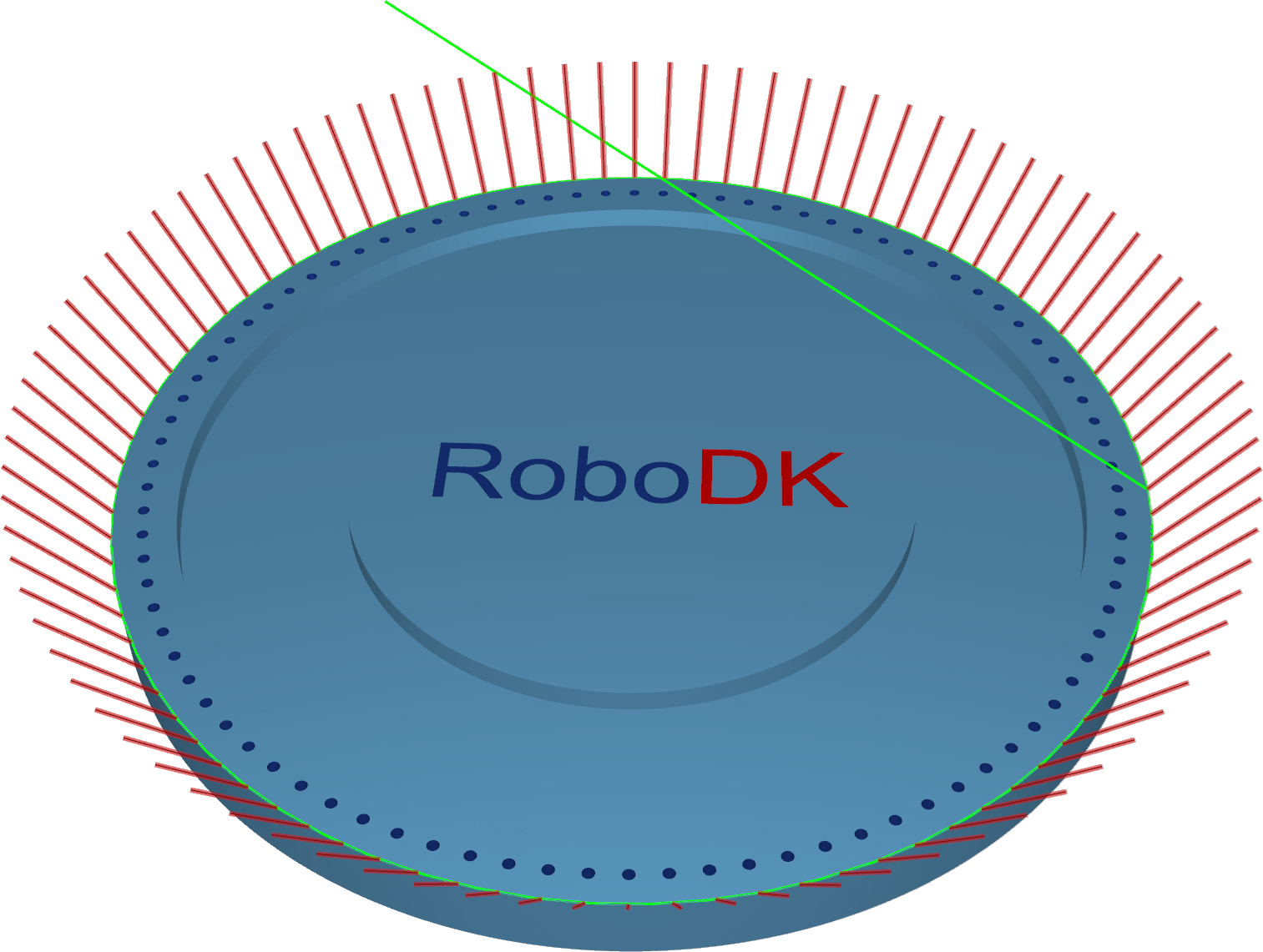

Entgraten

Der Algorithmus zum Entgraten erstellt einen Werkzeugweg zum Entgraten an den Außenkanten einer Teilegeometrie. Standardmäßig ist die Ausrichtung von sphärischen Werkzeugen relativ zur Kante der Bi-Vektor zwischen den beiden Oberflächen dieser Kante. Spezielle Neigungseinstellungen und andere Werkzeuge passen die Ausrichtung nach Bedarf an.

Um alle Kanten zu erkennen, muss die Geometrieeingabe (ein Netz) von guter Qualität sein.

Station: CAM-Entgraten.

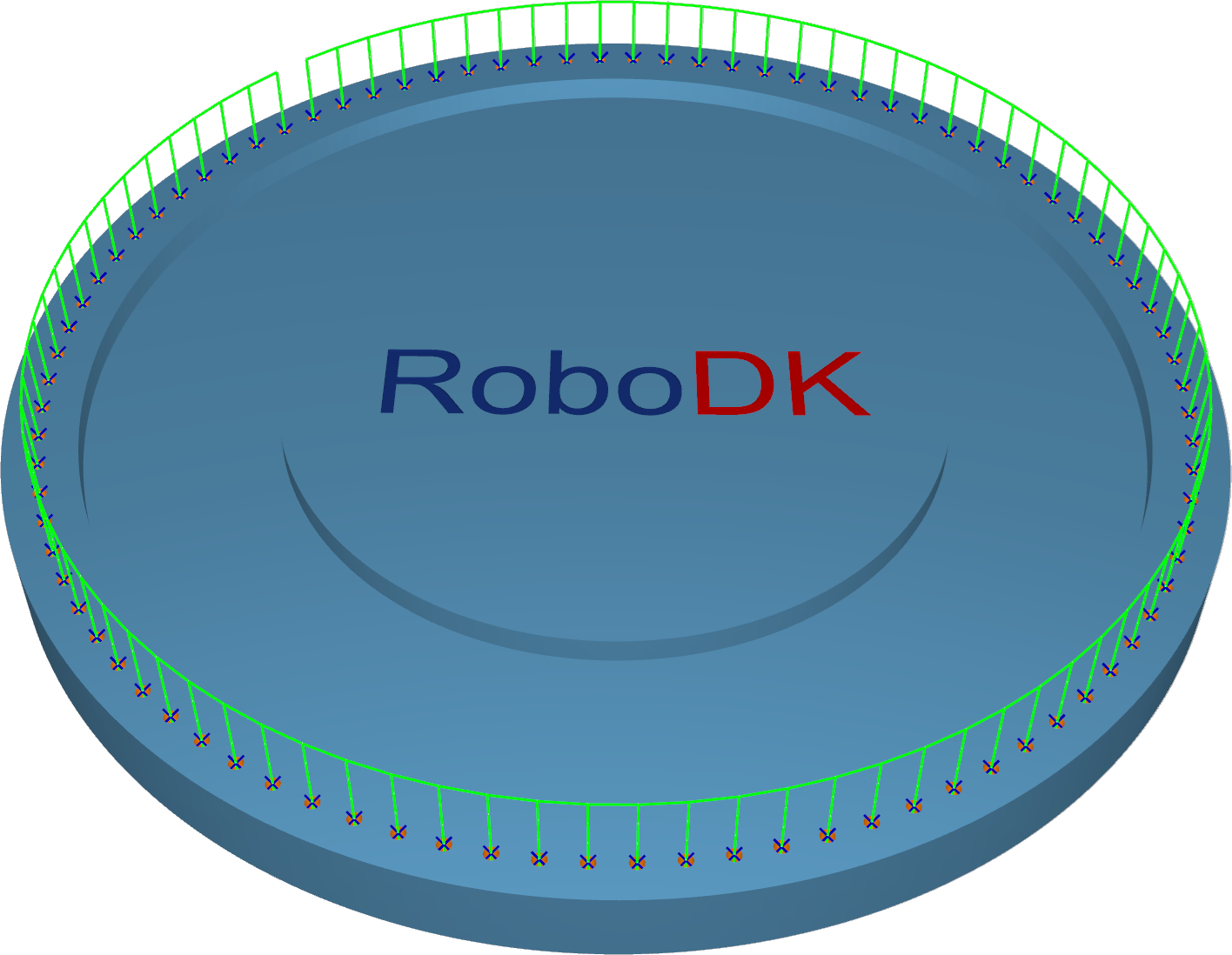

Bohren

Die Berechnung auf der Grundlage von Bohrpunkten ist ein sehr einfacher Zyklus zum Bohren. Sie funktioniert ohne Oberflächen, die durch Zerspanung bearbeitet wurden. Bohrpositionen und -ausrichtungen werden entweder mit Punkten oder Linien definiert.

Auf der Oberfläche – mit Punkten/Linien auf der Oberfläche muss der Benutzer Punkte/Linien auswählen, die direkt auf der Oberfläche positioniert sind. Die Ausrichtung der Werkzeug-Achse wird durch die Oberflächennormale bestimmt.

Punkte – Für diesen Zyklus muss der Benutzer Punkte aus der Geometrie auswählen. Der Zyklus zum Bohren beginnt an den ausgewählten Punkten. Die Ausrichtung muss auf der Registerkarte „Steuerung der Werkzeug-Achse“ eingerichtet werden.

Linien – Für diesen Zyklus muss der Benutzer Linien aus der Geometrie auswählen. Die Linien definieren die Position und Ausrichtung des Werkzeugs sowie die Bohrtiefe.

Station: CAM-Bohren-Punkte.

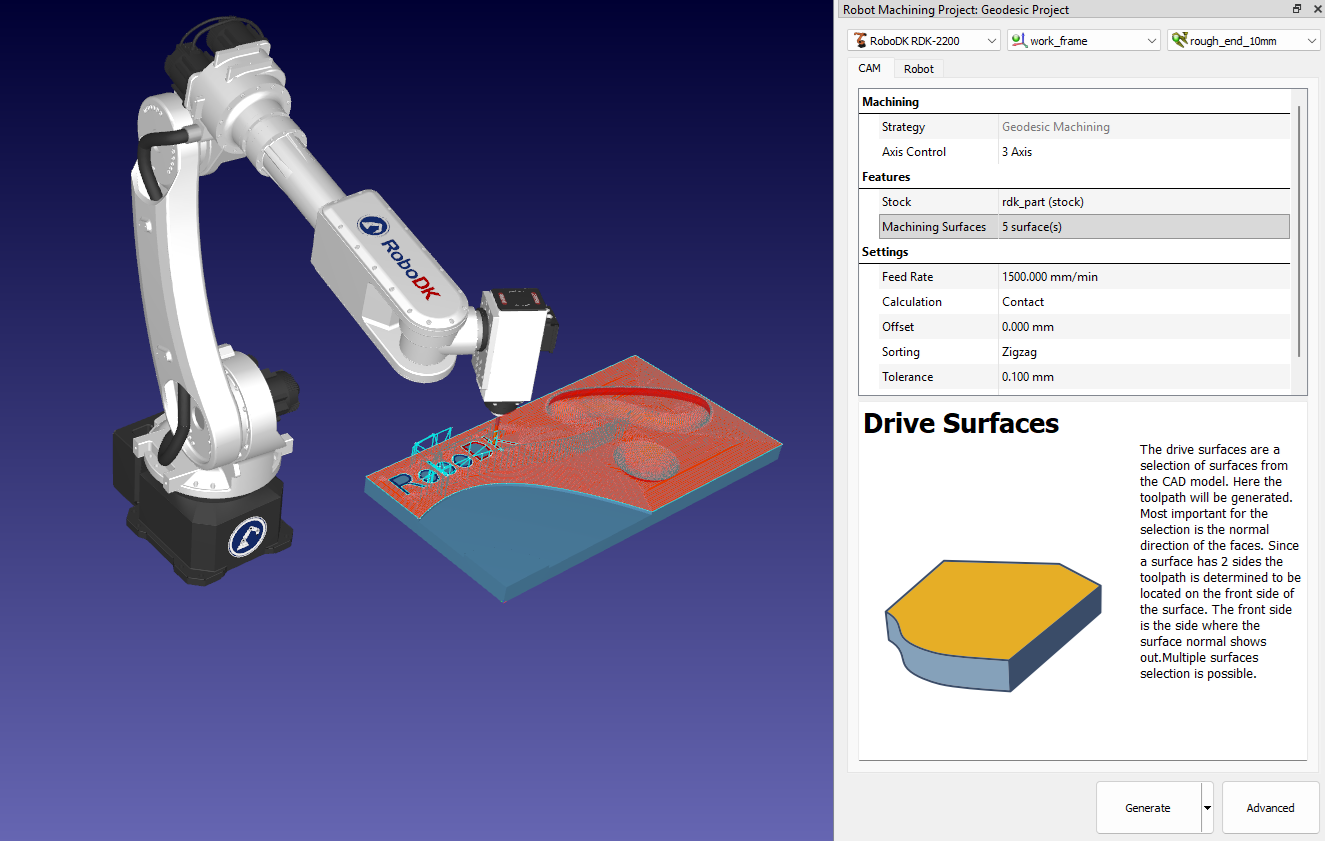

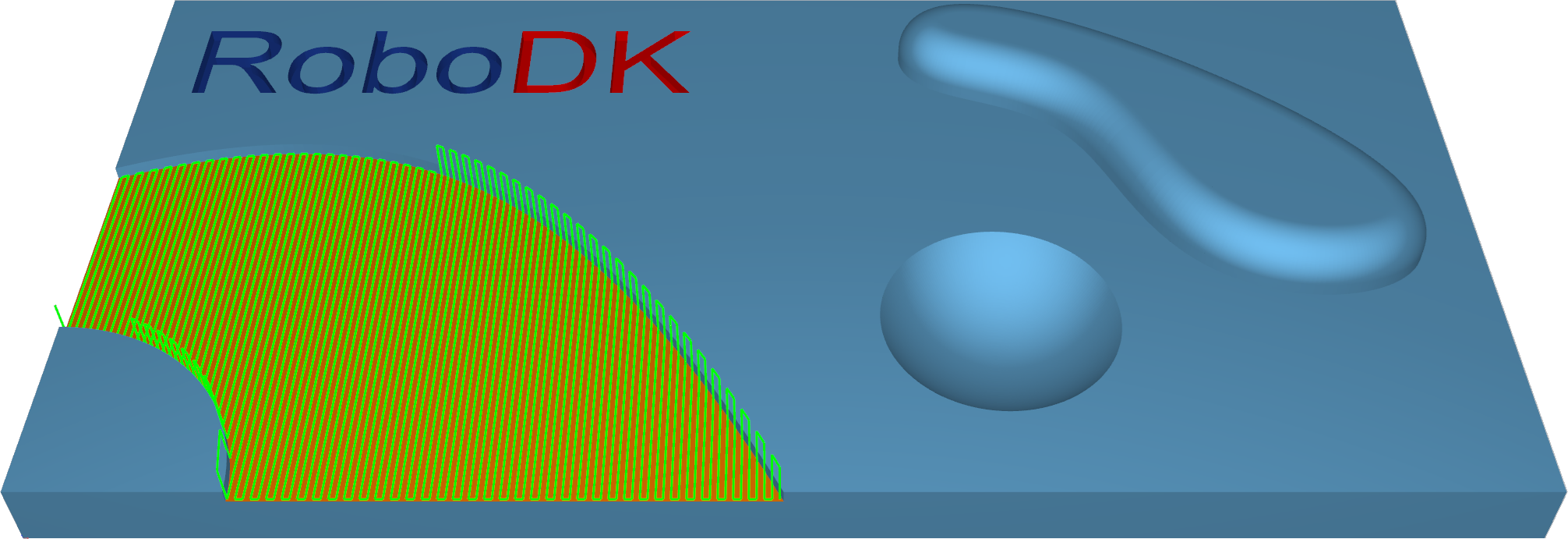

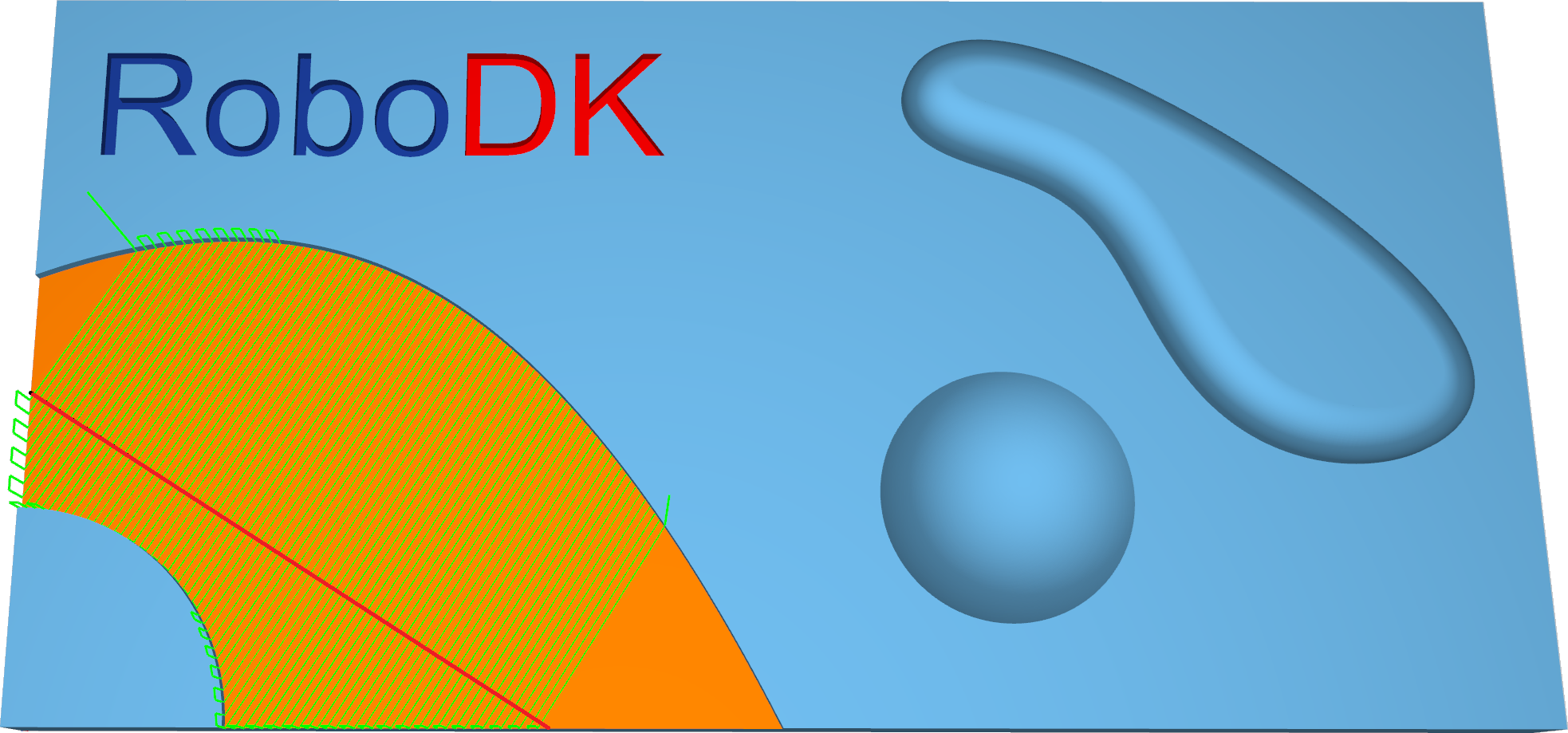

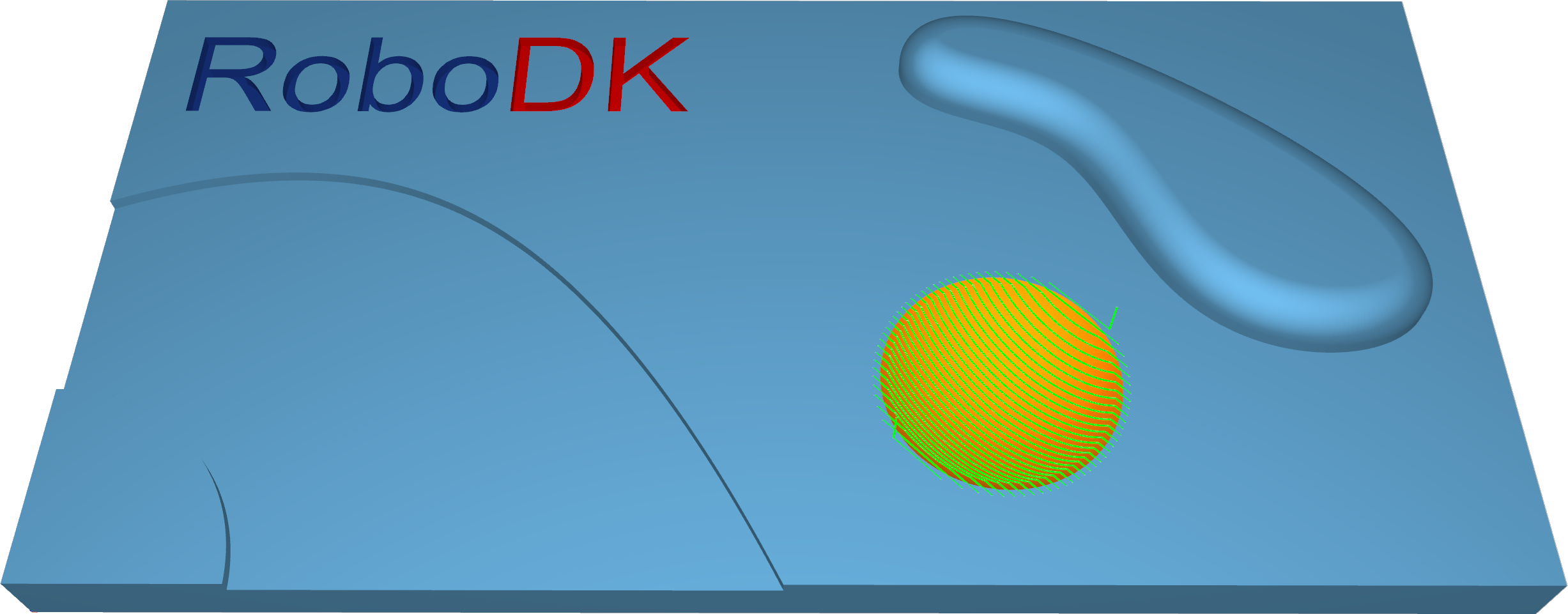

Geodätisch

Geodätisch ist eine Verallgemeinerung des Konzepts einer „geraden Linie“, die auf „gekrümmte Räume“ abgebildet wird. Diese geodätischen Abstände werden verwendet, um Muster zu erstellen, die die Abstände auf der Oberflächentopologie berücksichtigen.

Die geodätische Zerspanung bietet zwei Modi:

1.Der Kontaktpunktmodus unterstützt alle Werkzeuge. Die Ausgabe ähnelt dem oberflächenbasierten Muster und garantiert kein kollisionsfreies Muster mit der umgebenden Geometrie (z. B. in Innenecken).

2.Der Werkzeugmittelpunktmodus unterstützt nur Kugelwerkzeuge. Die Berechnung wird im Versatzraum generiert, um Kollisionen mit der umgebenden Geometrie zu vermeiden.

Station: CAM-Geodätisch.

Mehrachs

Der Mehrachs-Algorithmus erstellt einen Mehrachs-Werkzeugweg, der zur Zerspanung von taschenförmigen Formen verwendet werden kann. Die Berechnung verwendet STL-Netze und IGES-Geometrien als Eingabe. Der Benutzer muss die Boden-, Wand- und Deckenflächen angeben, woraufhin das System automatisch den Werkzeugweg erstellt.

Der Multiaxis-Schruppalgorithmus erstellt einen mehrachsigen Werkzeugweg, der zum Schruppen von taschenförmigen Formen verwendet werden kann. Die Parameter sind identisch mit denen des dreieck- und netzbasierten Schruppzyklus, der die adaptive Schruppfunktion umfasst.

Der Algorithmus „Multiaxis Floor Finish“ erstellt einen mehrachsigen Werkzeugweg für das Schlichten von taschenförmigen Formen. Der Benutzer muss die Teile- und Bodenflächen angeben.

Der Algorithmus „Multiaxis Wall Finish“ erstellt einen mehrachsigen Werkzeugweg, der zum Schlichten von taschenförmigen Formen verwendet werden kann. Der Benutzer muss den Boden und die Wand angeben.

Der Algorithmus „Mehrachsige Schlichtung“ erstellt einen mehrachsigen Werkzeugweg für die Schlichtung taschenförmiger Formen. Der Benutzer muss die Boden- und Wandschlichtungsvorgänge als Eingabe angeben. Die Berechnung verwendet Begrenzungskurven um die unbearbeiteten Bereiche, die entweder vom Benutzer angegeben oder automatisch aus früheren Vorgängen der Mehrachs-Zerspanung abgeleitet werden.

Der Benutzer kann auswählen, welche Bereiche für die Zerspanung bearbeitet werden und welche Kurven als Führungskurven verwendet werden sollen, indem er eine der folgenden Optionen auswählt:

1.Mittlere Achse: Die mittlere Achse wird als Führungskurve verwendet. Der Hauptteil der mittleren Achse wird aus den Begrenzungskurven berechnet.

2.Bodengrenze: Die Grenze der Bodenfläche wird als Führungskurve verwendet.

3.Nicht für Zerspanung geeignet: Dieser Bereich wird nicht durch Zerspanung bearbeitet.

Station: CAM-Mehrachs-Schruppen.

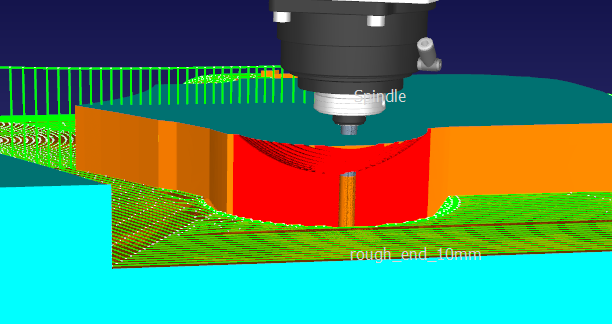

Materialabtragssimulation

Die Materialabtragssimulation ist eine dynamische Schritt-für-Schritt-Visualisierung des Materialabtrags. Sie bietet eine detaillierte Simulation, wie ein Werkzeug ein Teil oder ein Rohteil schneidet, sodass Sie jede Phase der Zerspanung beobachten können.

Befolgen Sie bitte die folgenden Schritte, um den Materialabtrag mit RoboDK CAM korrekt zu simulieren:

1.Der Fräser muss definiert werden.

2.Verbinden Sie den Roboter oder die CNC, wenn sich mehr als ein Roboterarm in der Station befindet.

3.Geben Sie das Rohteil-Objekt an.

4.Aktivieren Sie die Simulation des Schneidens. Andernfalls wird die Simulation ohne Materialabtrag ausgeführt.

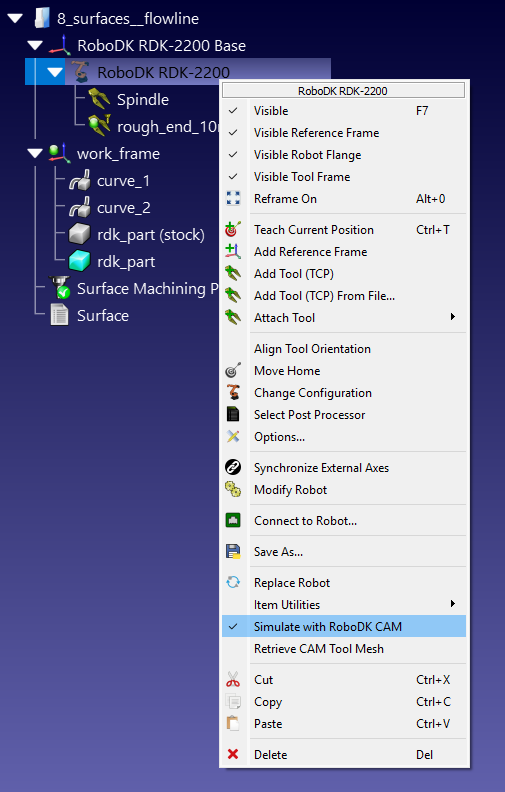

Verbinden Sie den Roboter

Verwenden Sie den Abwärtspfeil auf der Schaltfläche „Roboter verbinden“, um ein Menü mit verfügbaren Robotern aufzurufen und die Simulation mit einem davon zu verbinden. Wenn die Schaltfläche ausgewählt ist (der Roboter ist verbunden), wird durch Drücken der Schaltfläche die Verbindung des Roboters zur Simulation getrennt.

Die Verknüpfung zwischen dem Roboter und der Simulation kann auch über das Kontextmenü im Stationsbaum vorgenommen werden.

Sobald der Roboter mit der Simulation verknüpft ist, werden alle Roboterbewegungen im RoboDK-Fenster vom Simulator als Bewegungen eines Werkzeugs wiederholt. Unabhängig davon, woher diese Bewegung stammt: aus einem RoboDK-Programm, einem Python-Skript oder einer manuellen Bewegung mit der Maus.

Hinweis: Der Befehl zum Verbinden des Roboters ist auch im Menü „CAM-Link Robot“ verfügbar.

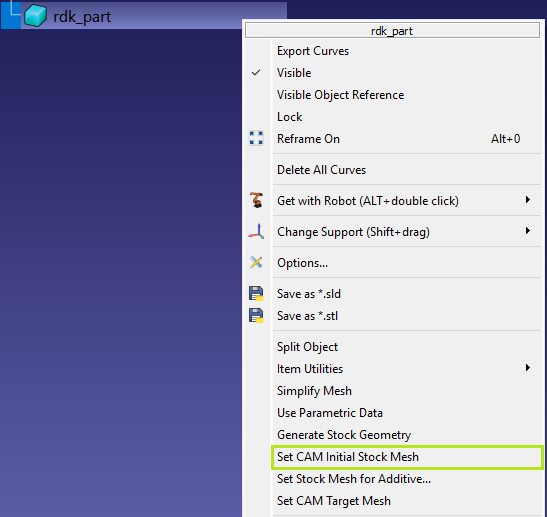

Definition des Rohteil-Objekts

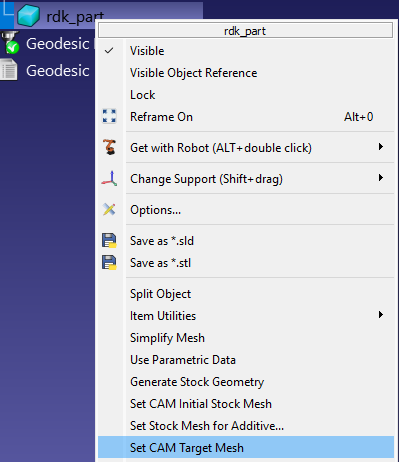

Klicken Sie mit der rechten Maustaste auf das Rohteil-Objekt im RoboDK-Stationsbaum und wählen Sie „Set CAM Initial Stock Mesh” (CAM-Ausgangs-Rohteilnetz festlegen).

Hinweis: Die Festlegung des Rohteil-Objekts kann einige Zeit in Anspruch nehmen und darf nicht unterbrochen werden. Stellen Sie sicher, dass Ihr Projekt gespeichert ist, bevor Sie mit der Konvertierung beginnen.

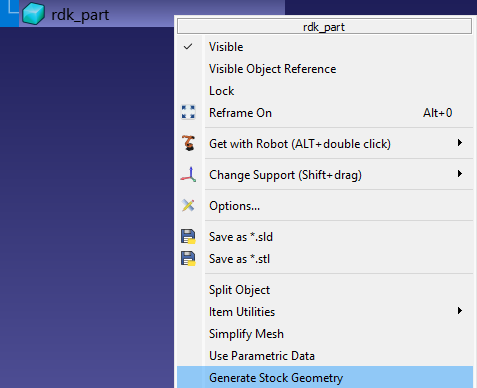

Erstellung des Rohteilobjekts

Klicken Sie mit der rechten Maustaste auf das Rohteil-Objekt im RoboDK-Stationsbaum und wählen Sie „Generate Stock Geometry“ (Rohteilgeometrie generieren).

Dieser Befehl startet das Dienstprogramm zur Erstellung des Rohteils, das die ursprüngliche Form des Modells für den Generierungsprozess verwendet.

Es gibt drei Methoden zur Generierung von Rohteilen:

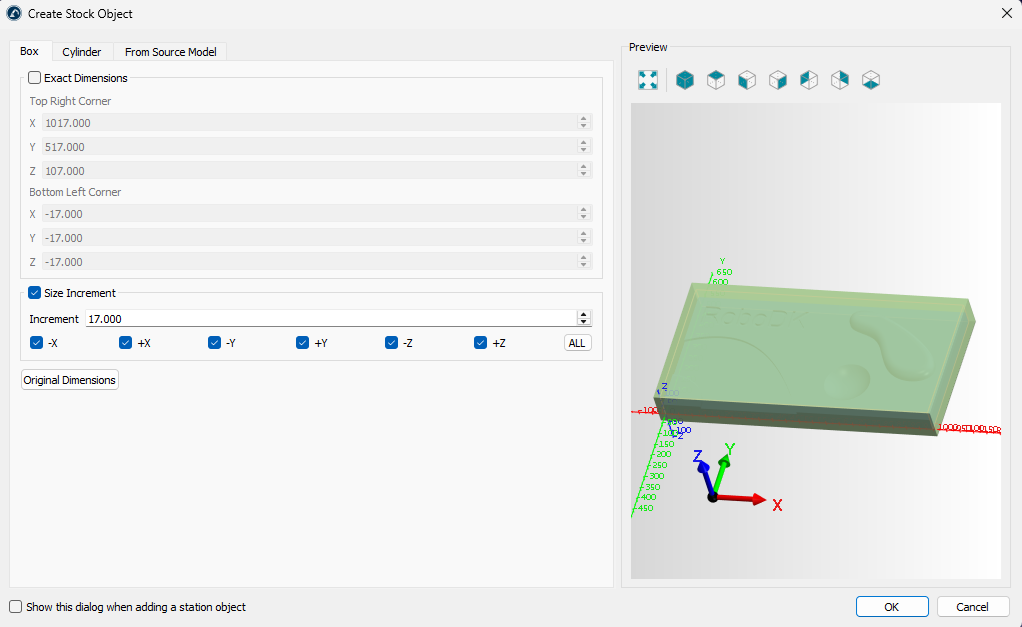

1.Begrenzungsrahmen – Registerkarte „Box“

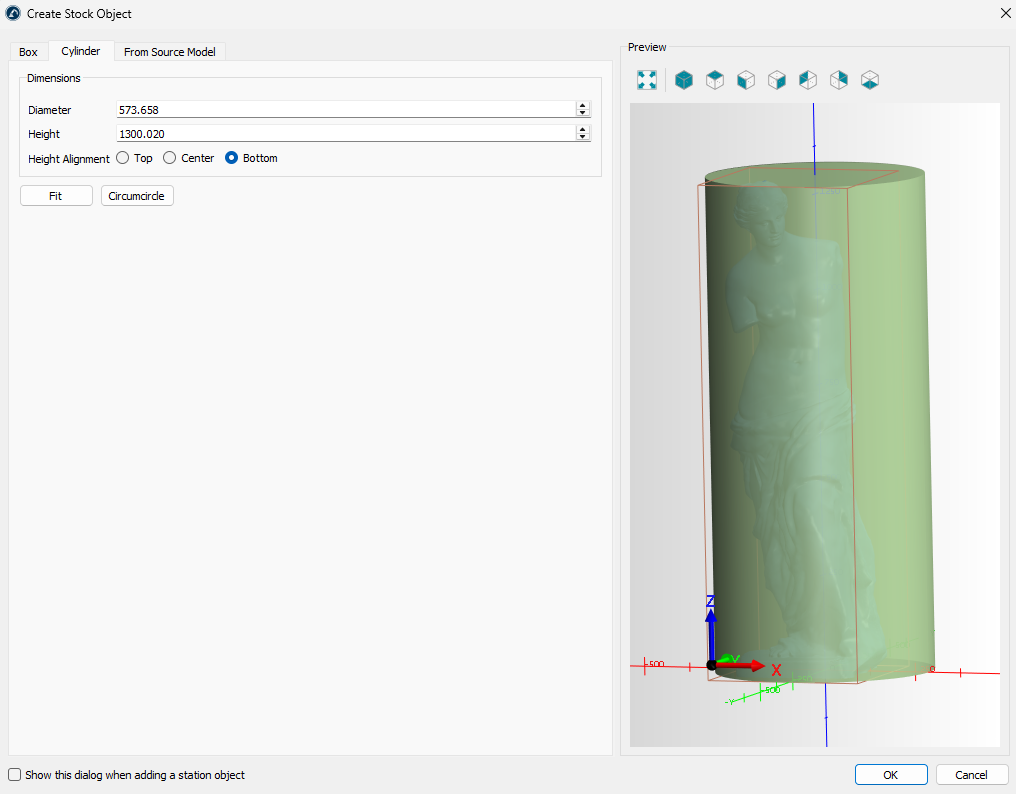

2.Begrenzungszylinder – Registerkarte „Zylinder“

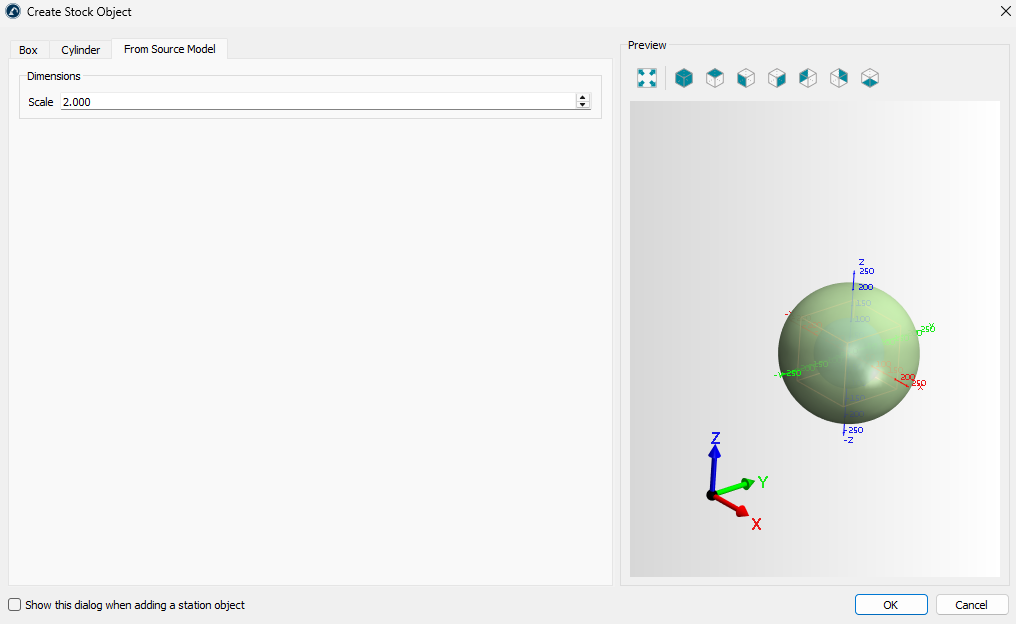

3.Skalierung – Registerkarte „Aus Quellmodell“

Auf der Registerkarte „Box“ können Sie die genauen Abmessungen der Begrenzungsbox angeben oder diese durch Extrahieren (mit der Schaltfläche „Originalabmessungen“) und Vergrößern bestimmter Abmessungen generieren.

Auf der Registerkarte „Zylinder“ können Sie ein Rohteil in Form eines Zylinders erstellen, das das Originalmodell enthält.

Auf der Registerkarte „Aus Quellmodell“ können Sie ein Rohteil in Form eines skalierten Originalmodells erstellen.

Rohteil-Ansicht

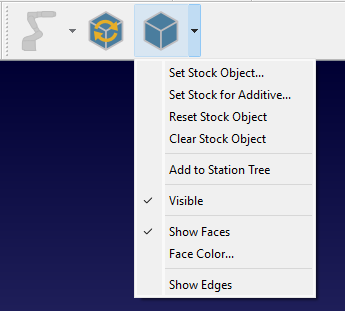

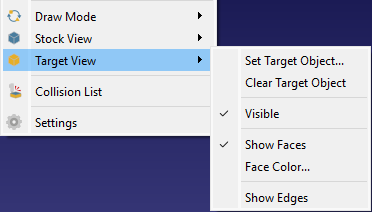

Sobald die Definition des Rohteils abgeschlossen ist, wird das Simulations-Rohteil-Modell über den anderen Modellen in der RoboDK-Szene angezeigt. Sie können die Ansicht der Simulations-Rohteil-Simulation über das Untermenü „Rohteil-Ansicht“ in der Symbolleiste steuern:

Set Rohteil-Objekt (Rohlingsobjekt festlegen) – Definieren/Neudefinieren eines Rohteil-Objekts.

„Set Stock for Additive Object“ (Rohteil für additives Objekt festlegen) – Definieren/Neudefinieren eines additiven Rohteils.

Rohteil-Objekt zurücksetzen – Setzen Sie das Rohteil auf seinen ursprünglichen Zustand zurück.

Rohteil-Objekt löschen – Löschen Sie ein Rohteil-Objekt.

Zur Stationsstruktur hinzufügen – Kopieren Sie das Rohteil in seinem aktuellen Zustand als Modell in die RoboDK-Stationsstruktur.

Sichtbar – Schalter für die Sichtbarkeit des Rohteils.

Flächen anzeigen – zeigt die Rohteile des Materials an.

Oberflächenfarbe… – Legen Sie die Standardfarbe für die Oberflächen fest.

Kanten anzeigen – zeigt die Kanten des Rohteils an.

Hinweis: Alle bearbeitungsbezogenen Befehle für Rohteile sind auch im Menü „CAM-Bearbeitung“ verfügbar.

Materialabtragssimulation aktivieren

Die Materialabtragssimulation wird automatisch aktiviert. Sie können sie jedoch manuell über den Befehl „CAM-Fräser/Extruder aktivieren“ steuern.

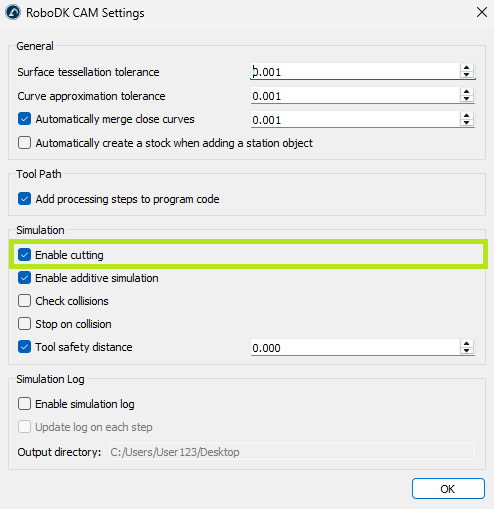

Außerdem muss überprüft werden, ob die Einstellung „CAM-Einstellungen-Simulation-Schneiden aktivieren“ aktiv ist.

Simulation zurücksetzen

Der Befehl „Simulation zurücksetzen“ versetzt das Rohteil in seinen Ausgangszustand zurück.

Hinweis: Der Befehl zum Zurücksetzen der Simulation ist auch über „CAM-Simulation zurücksetzen“ verfügbar.

Zielansicht

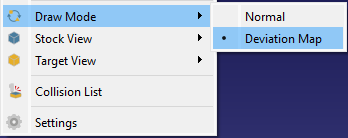

Sie können den aktuellen Zustand des Rohteils mit dem Zielmodell vergleichen. Dazu müssen Sie zunächst das Zielmodell mit CAM-Zielansicht-Zielobjekt festlegen und dann CAM-Zeichenmodus-Abweichungskarte anwenden.

Um das Zielobjekt festzulegen, können Sie auch mit der rechten Maustaste auf das Modell in der Stationsstruktur klicken und den Befehl „CAM-Zielgitter festlegen“ auswählen.

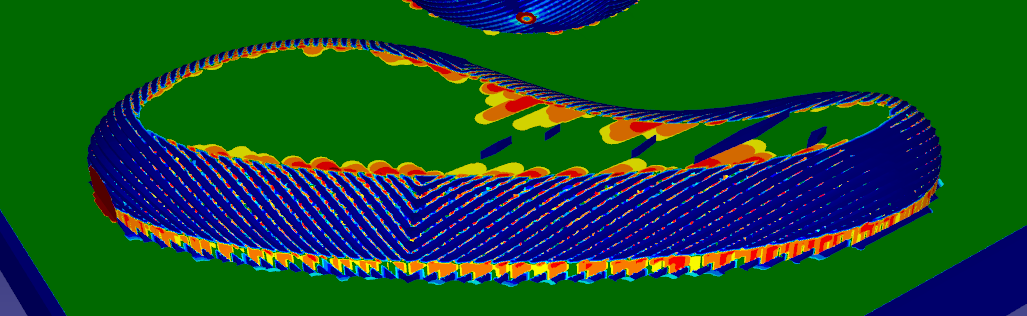

Abweichungskarte

Die Abweichungskarte zeigt die relative Differenz anhand einer Farbskala an, die von Grün für keine Differenz bis Rot für die größte Differenz reicht.

Wählen Sie „CAM-Zeichnungsmodus-Abweichungskarte“, um die Abweichungskarte anzuzeigen.

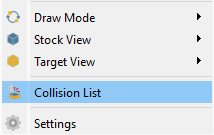

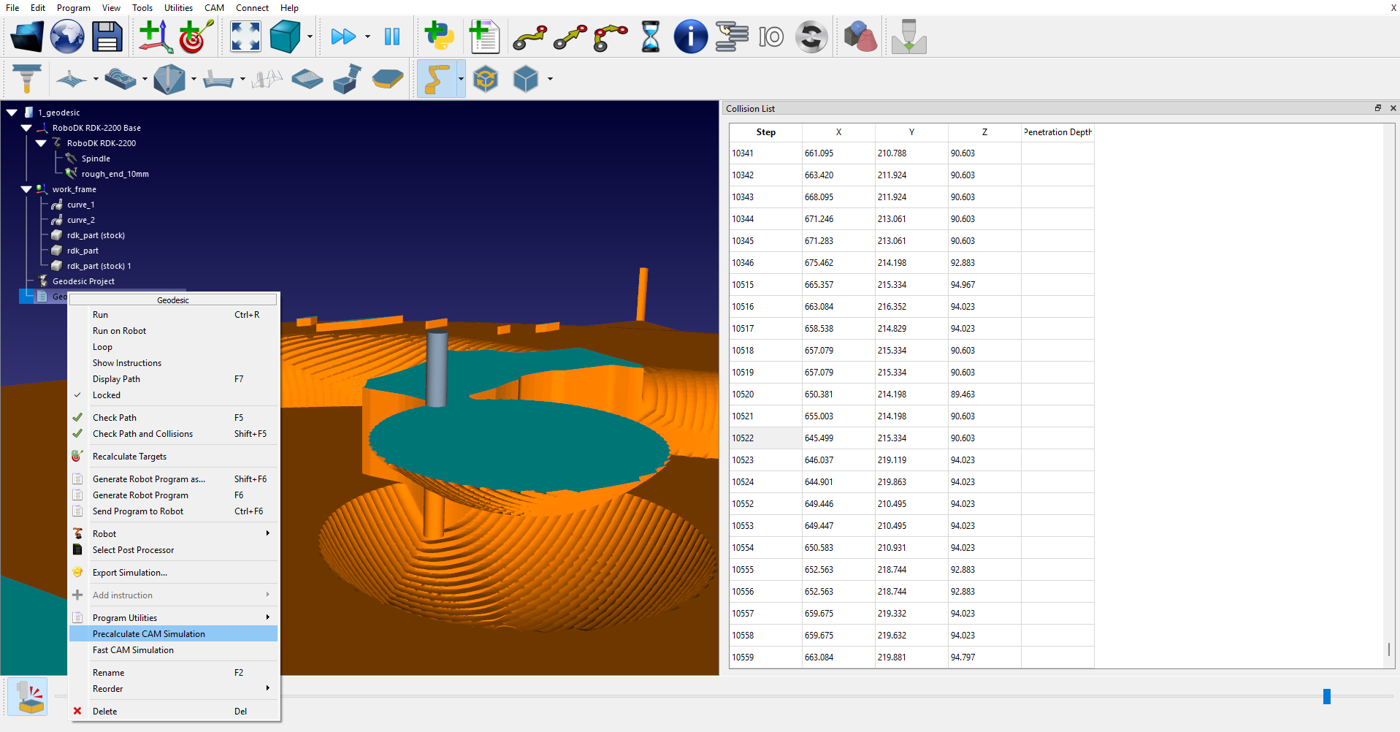

Kollisionsliste

Die Kollisionsliste zeigt die Abfolge der Kollisionen zwischen den nicht schneidenden Teilen des Fräswerkzeugs (z. B. Halter) und dem Werkstück während der Zerspanung.

Wählen Sie CAM-Kollisionsliste, um die Kollisionsliste anzuzeigen.

Hinweis: Um das Dienstprogramm für die Kollisionsprüfungsliste mit den erforderlichen Daten zu versorgen, klicken Sie zunächst mit der rechten Maustaste auf das generierte Programm und wählen Sie den Befehl CAM-Simulation vorberechnen.

Verfeinern/Manuelles Verfeinern

Wenn die Option „Verfeinern“ aktiviert ist, erhalten Sie während der Simulation eine hochwertigere Oberflächenvisualisierung (dies kann sich auf die Rendering-Leistung auswirken).

Mit dem Befehl „Manuell verfeinern“ können Sie die Visualisierung von Oberflächen nach einmaligem Drücken verbessern.

Wählen Sie „CAM-Verfeinern“ / „CAM-Manuelles Verfeinern“, um den Verfeinerungsvorgang durchzuführen.

Schnelle CAM-Simulation

Sie können eine schnelle Simulation des Materialabtrags durchführen. Klicken Sie dazu mit der rechten Maustaste auf das Zielprogramm und wählen Sie den Befehl „Schnelle CAM-Simulation“.

Einstellungen

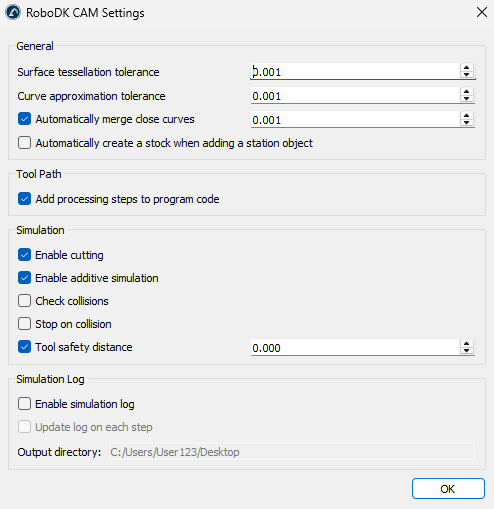

Durch Klicken auf die CAM-Einstellungen können Sie die Standard-CAM-Einstellungen von RoboDK anpassen.

Allgemein

Die Gruppe „Allgemeine Einstellungen“ enthält Toleranzeinstellungen für den Modellimport. Darüber hinaus können Sie die Option „Auto Create Stock“ (Automatisch Rohteil erstellen) aktivieren, wodurch jedes Mal, wenn Sie ein Modell zur Station hinzufügen, das entsprechende Dialogfeld angezeigt wird.

Werkzeugweg

Die Gruppe „Werkzeugbahn“ enthält die Option „Bearbeitungsschritte zum Programmcode hinzufügen“. Wenn diese Option aktiviert ist, werden dem generierten Programm zusätzliche Informationen zur Zerspanung hinzugefügt.

Simulation

Die Gruppe „Simulationseinstellungen“ enthält Parameter, die die Simulation von Materialabtrag/Materialzugabe und die Kollisionsprüfung ermöglichen. Mit dem Parameter „Werkzeugsicherheitsabstand“ kann ein zusätzlicher Abstand zwischen den nicht schneidenden Teilen des Fräswerkzeugs und dem Material festgelegt werden. Dieser Abstand wird bei der Kollisionsprüfung berücksichtigt.

Kollisionsflächen werden rot markiert.

Protokoll

Die Gruppe „Simulationsprotokoll“ enthält Protokollparameter, die bei der Untersuchung von simulationsbezogenen Problemen hilfreich sein können.