RoboDK CAM

Introduction

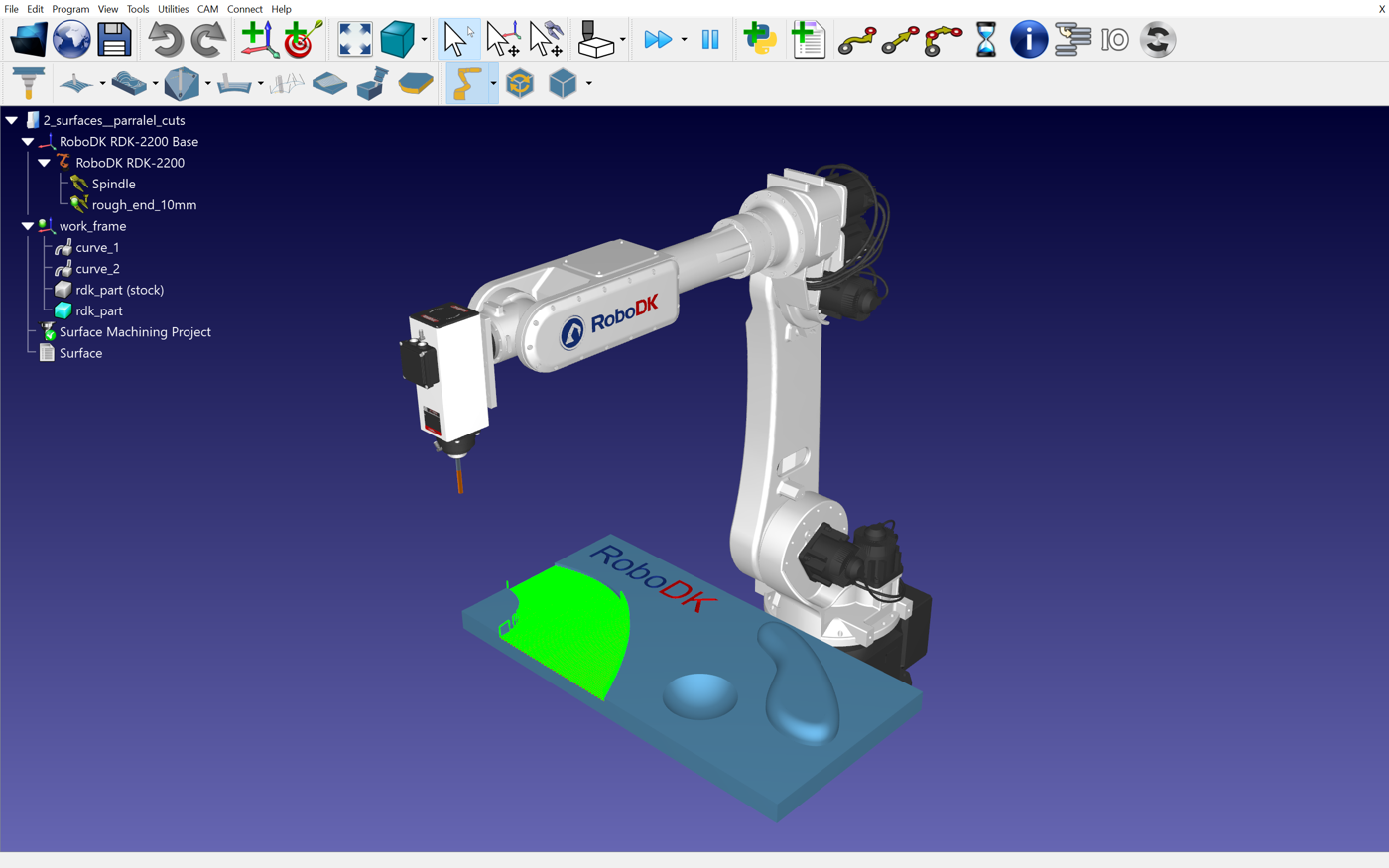

RoboDK CAM ajoute des fonctionnalités de logiciel de FAO au logiciel RoboDK. RoboDK CAM prend en charge différents processus de fabrication pour les robots, les CNC et les mécanismes personnalisés dans RoboDK. Ces processus de fabrication comprennent le fraisage, le tournage, la découpe, la Fabrication additive, etc. RoboDK CAM vous permet également de simuler l'enlèvement de matière.

Les commandes principales de RoboDK CAM se trouvent dans la barre d'outils qui apparaît après l'installation de l'Add-in :

Tutoriel de démarrage rapide

Ce guide de démarrage rapide fournit un aperçu général des fonctionnalités de RoboDK CAM et vous aidera à vous familiariser avec RoboDK CAM pour l'usinage.

Installer RoboDK CAM

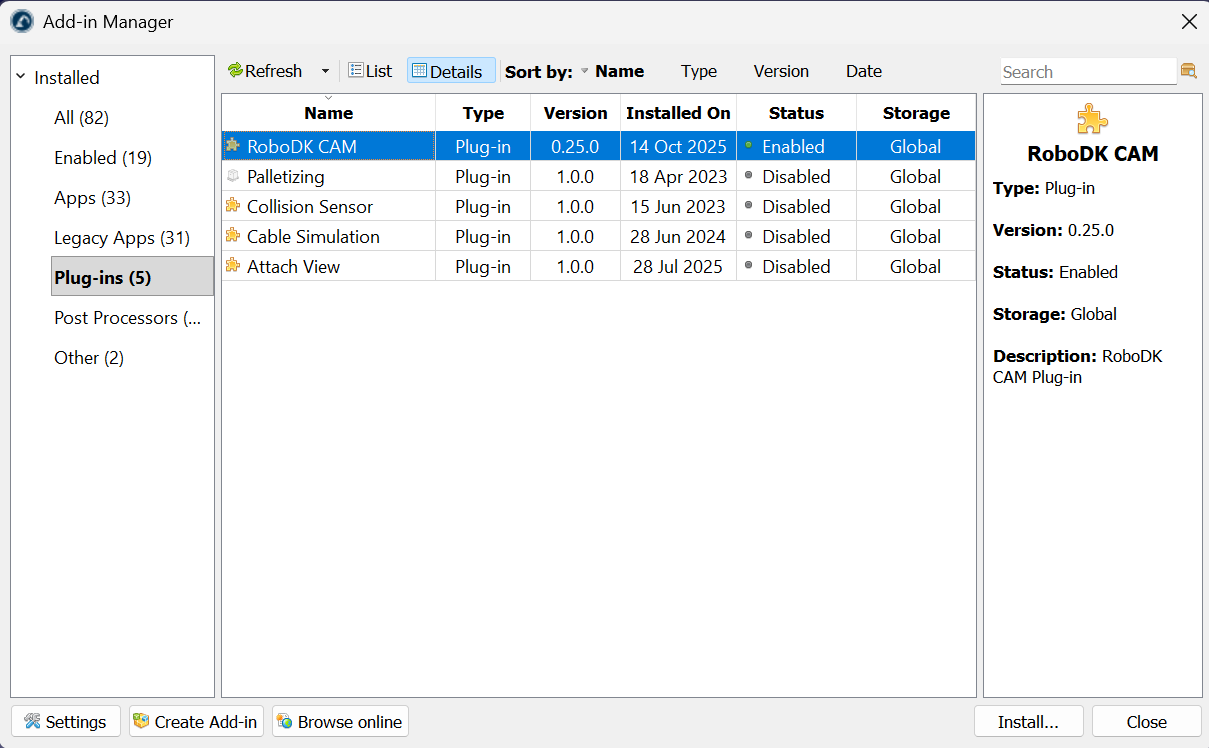

Vous pouvez installer RoboDK CAM en tant que Add-in en ouvrant le fichier du package RDKP RoboDK CAM à l'aide de RoboDK. Veuillez vous assurer d'utiliser la dernière version de RoboDK.

RoboDK CAM n'est pris en charge que sur Windows.

Bibliothèque d'outils de coupe

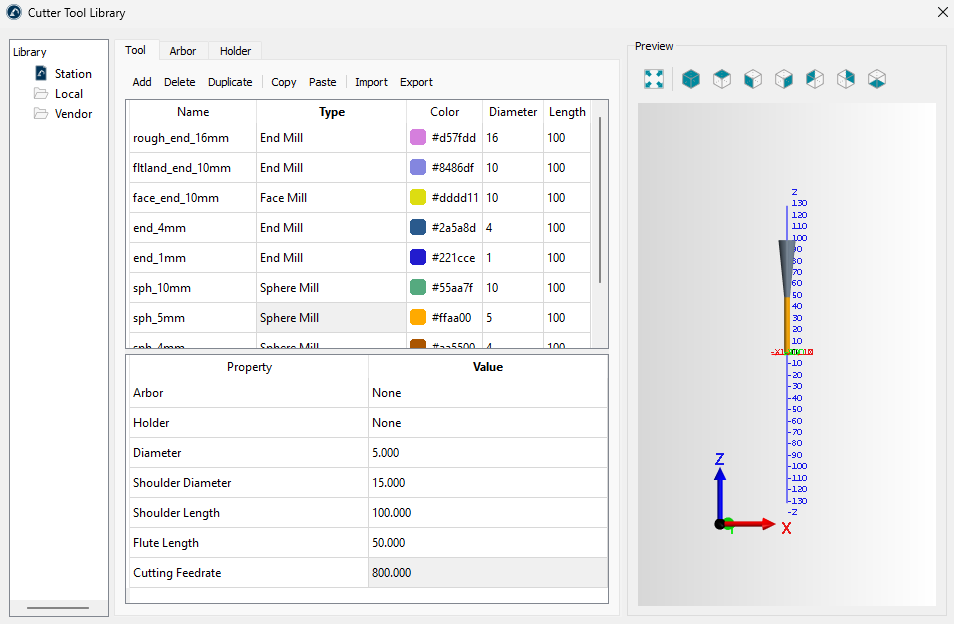

La bibliothèque d'outils de découpe est un ensemble d'outils de découpe pour machines, ou fraises. Ces outils ou fraises sont fixés à l'outil principal du robot (par exemple, la broche).

Sélectionnez FAO - Bibliothèque d'outils de coupe ou l'icône correspondante dans la barre d'outils FAO pour afficher la bibliothèque de fraises.

La fenêtre de la bibliothèque contient trois onglets permettant de spécifier les outils, les arbres et les supports sous forme de tableau.

Si votre station RoboDK contient déjà des outils robotiques (fraises), ceux-ci s'affichent dans la fenêtre Bibliothèque d'outils de coupe. Si la station ne contient aucune fraise, vous pouvez les créer directement dans la fenêtre Bibliothèque d'outils de coupe à l'aide du bouton Ajouter de l'onglet Outil.

En haut de l'onglet Outil, il est nécessaire de définir le type d'outil. Ici, vous pouvez également renommer l'outil ou définir la couleur du tranchant. Pour modifier les champs correspondants, double-cliquez dessus.

Au bas de l'onglet Outil, les paramètres de l'outil actuel sont modifiés. Différents ensembles de paramètres sont disponibles pour différents types d'outils. Par exemple, une fraise à queue ne dispose que de trois paramètres principaux : le diamètre, la longueur d'épaulement, la longueur de goujure et la vitesse de découpe.

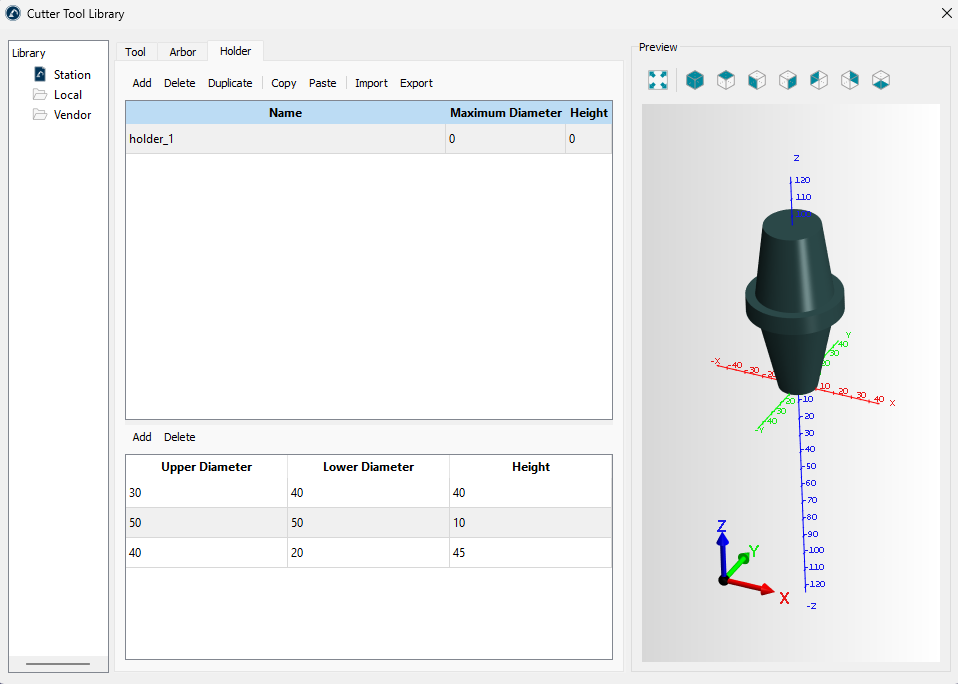

Les arbres et les porte-outils sont définis dans les onglets correspondants de la fenêtre Bibliothèque d'outils de coupe.

Un arbre ou un support est généralement représenté par un ensemble de cônes assemblés. La partie inférieure de l'onglet Arbre ou Support vous permet de spécifier les paramètres géométriques des cônes qui composent respectivement un arbre ou un support. Plusieurs outils peuvent utiliser le même support ou arbre en même temps.

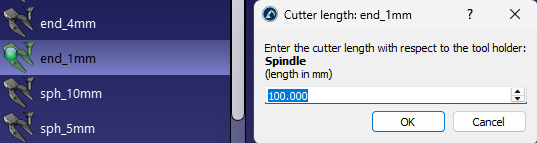

Un outil robotisé doté d'une capacité de découpe est également un outil de découpe dans RoboDK. Lorsque vous disposez d'un outil de découpe, vous pouvez ajuster le CDO le long de l'axe Z du support :

Projet FAO

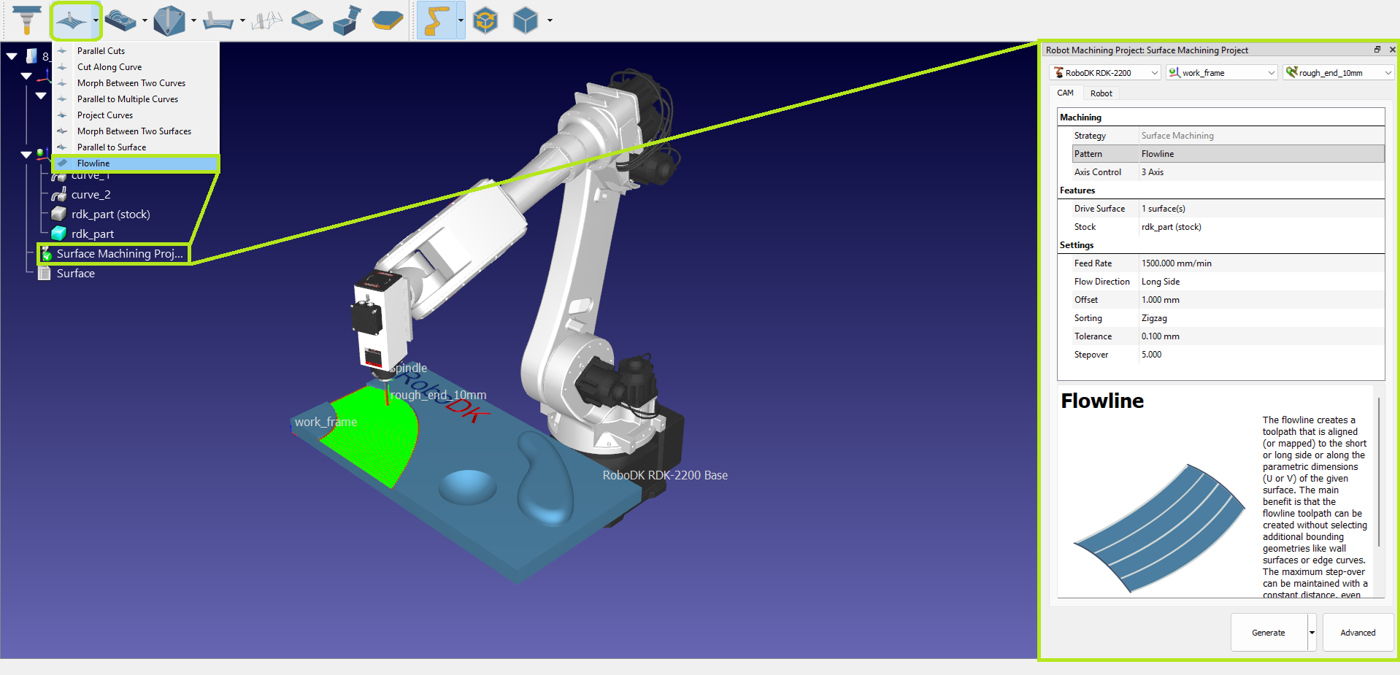

Dans la barre d'outils RoboDK CAM, vous pouvez sélectionner la stratégie d'usinage adaptée à votre tâche.

Après avoir sélectionné la stratégie requise, le projet FAO sera créé automatiquement.

Paramètres FAO

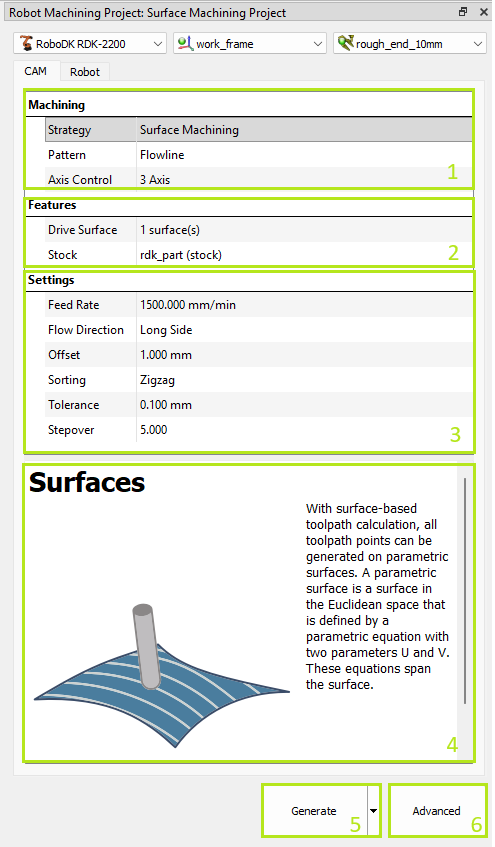

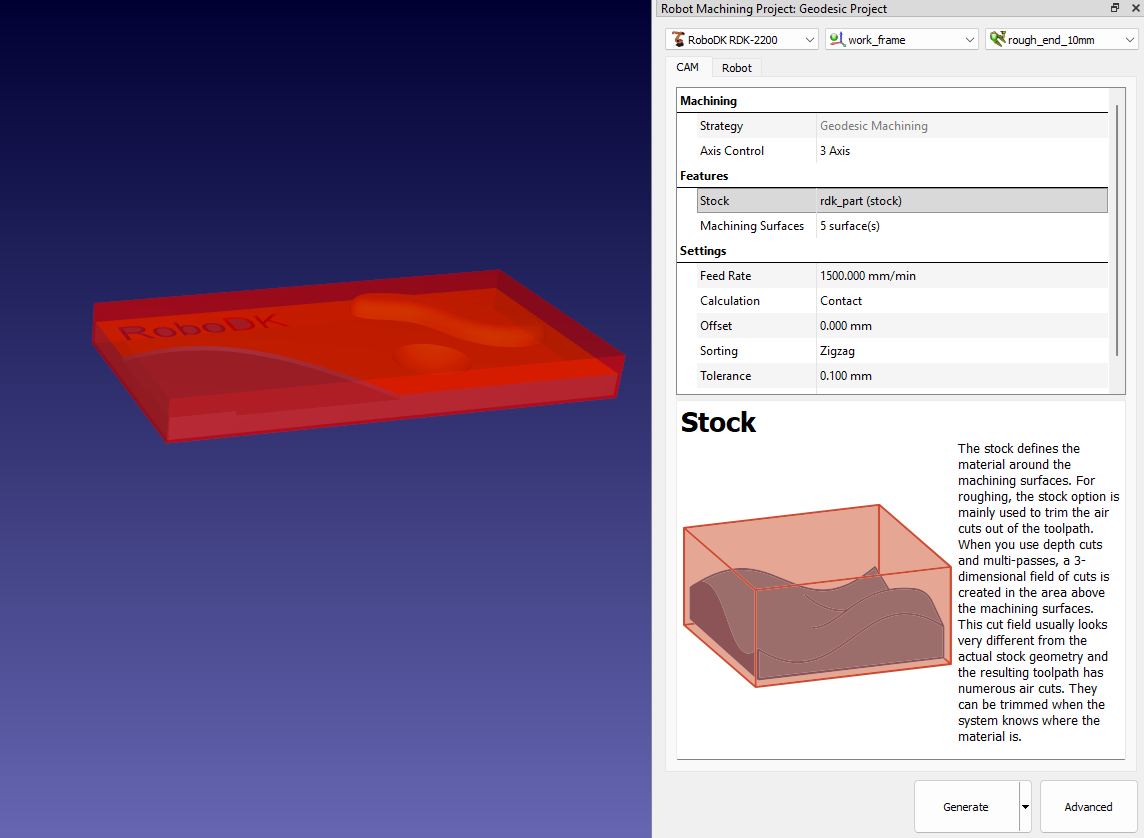

La fenêtre des paramètres du projet FAO se compose d'une section supérieure et des onglets FAO et Robot. Le robot, le repère et la fraise sont sélectionnés dans la section supérieure de la fenêtre. Par défaut, les éléments actifs au moment de la création du projet FAO sont sélectionnés.

Onglet FAO

L'onglet FAO du menu du projet FAO contient les paramètres d'usinage et autres paramètres de stratégie décrits dans cette section.

1.Paramètres d'usinage : indique le groupe de stratégies sélectionné et permet de basculer entre les modèles. De plus, vous pouvez sélectionner le mode de contrôle des axes.

2.Paramètres des caractéristiques – indique les caractéristiques sélectionnées de la pièce et du stock. Cette sélection est obligatoire pour calculer les trajectoires d'outil.

3.Paramètres spécifiques à la stratégie.

4.Astuce : apparaît lorsque vous cliquez sur les paramètres.

5.Bouton de génération de la trajectoire d'outil – calcule la trajectoire d'outil et l'applique au robot sélectionné. Les sous-options Valider et Appliquer au robot vous permettent de séparer les actions de calcul et d'application pour les trajectoires d'outil complexes.

6.Paramètres avancés de la stratégie.

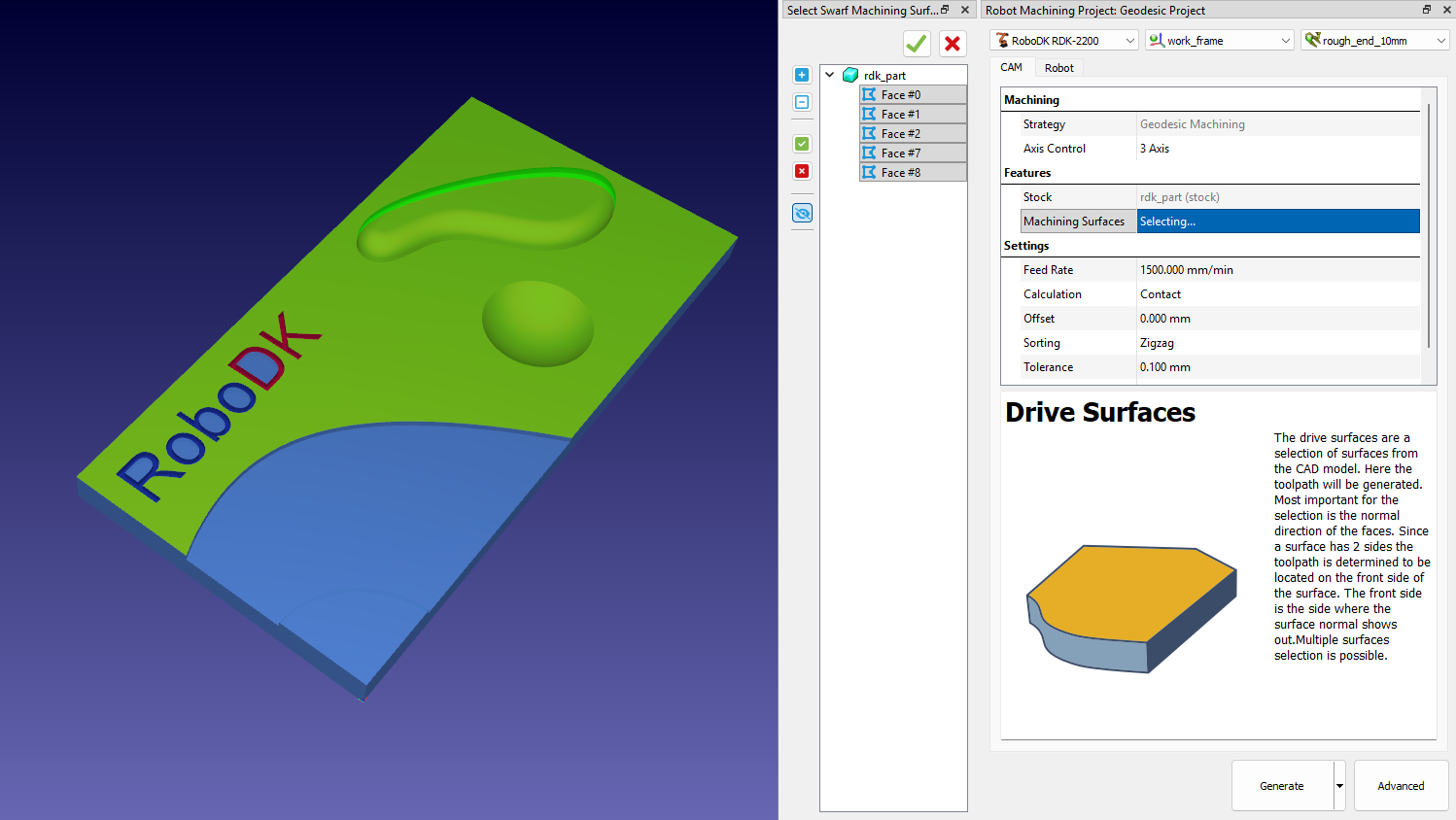

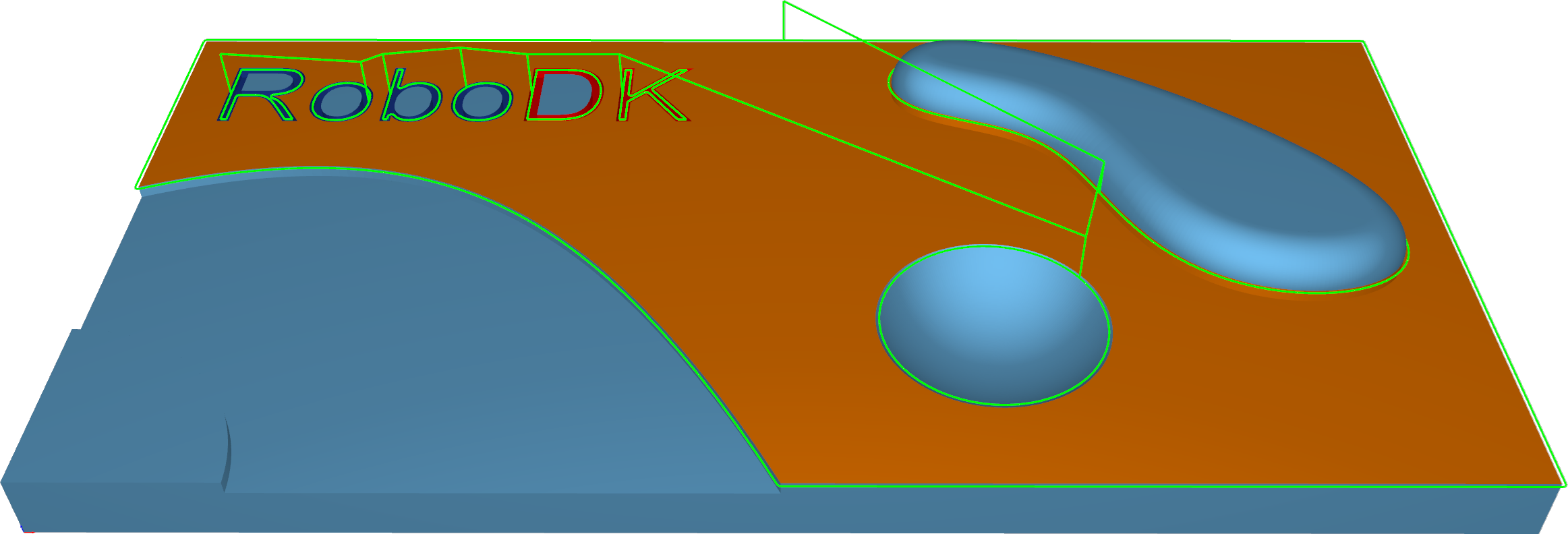

Sélection des caractéristiques

Dans la section Caractéristiques, vous pouvez sélectionner les caractéristiques géométriques requises pour la stratégie. En fonction de la stratégie, vous devez sélectionner des surfaces, des courbes ou des points. L'outil de sélection est lancé en double-cliquant sur la ligne de configuration des caractéristiques.

1.Appliquer la sélection / Fermer le sélecteur

2.Afficher les éléments de l'arborescence

3.Tout sélectionner dans les arborescences développées / Effacer la sélection

4.Afficher / Masquer toutes les caractéristiques

5.Arborescence des caractéristiques

Vous pouvez vérifier les caractéristiques géométriques sélectionnées en cliquant sur la ligne du sélecteur.

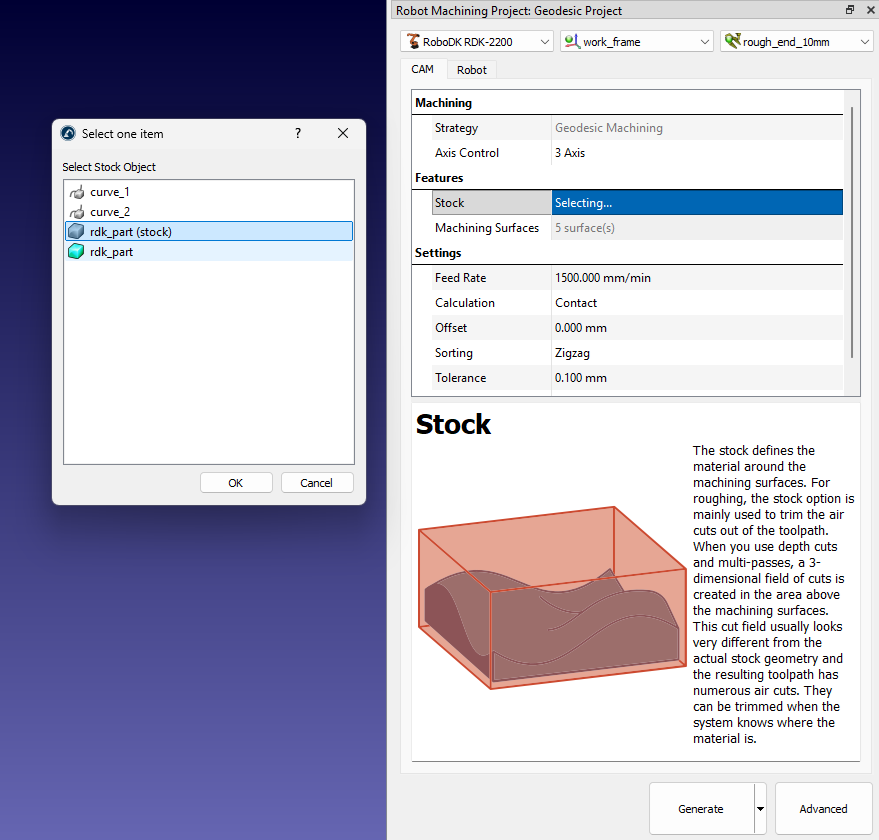

Vous pouvez également spécifier le modèle qui sera utilisé comme brut.

Onglet Robot

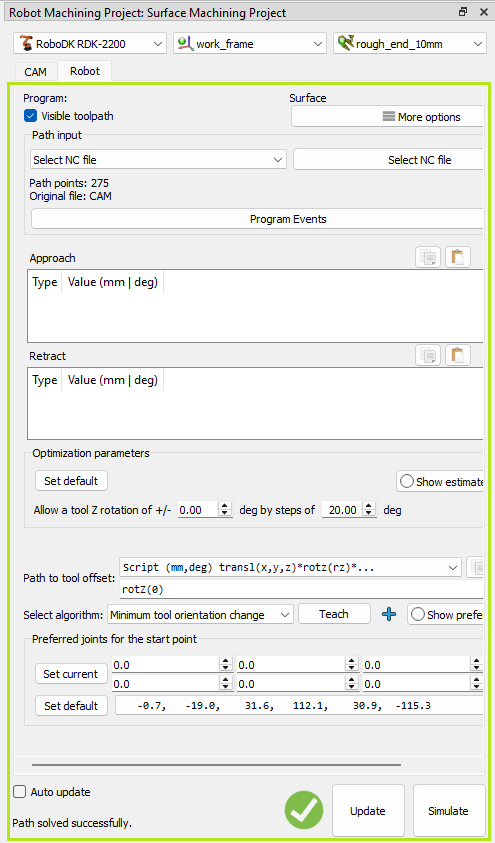

L'onglet Robot du menu du projet FAO contient les paramètres relatifs au mouvement du robot.

Ces paramètres sont les mêmes que ceux que vous pouvez trouver dans les paramètres du Projet d'usinage robotisé de RoboDK.

Stratégies de trajectoire d'outil

RoboDK CAM vous permet d'utiliser des stratégies d'usinage telles que l'usinage de surface, le perçage, l'ébauche et autres. De plus, vous pouvez simuler le processus d'enlèvement de matière.

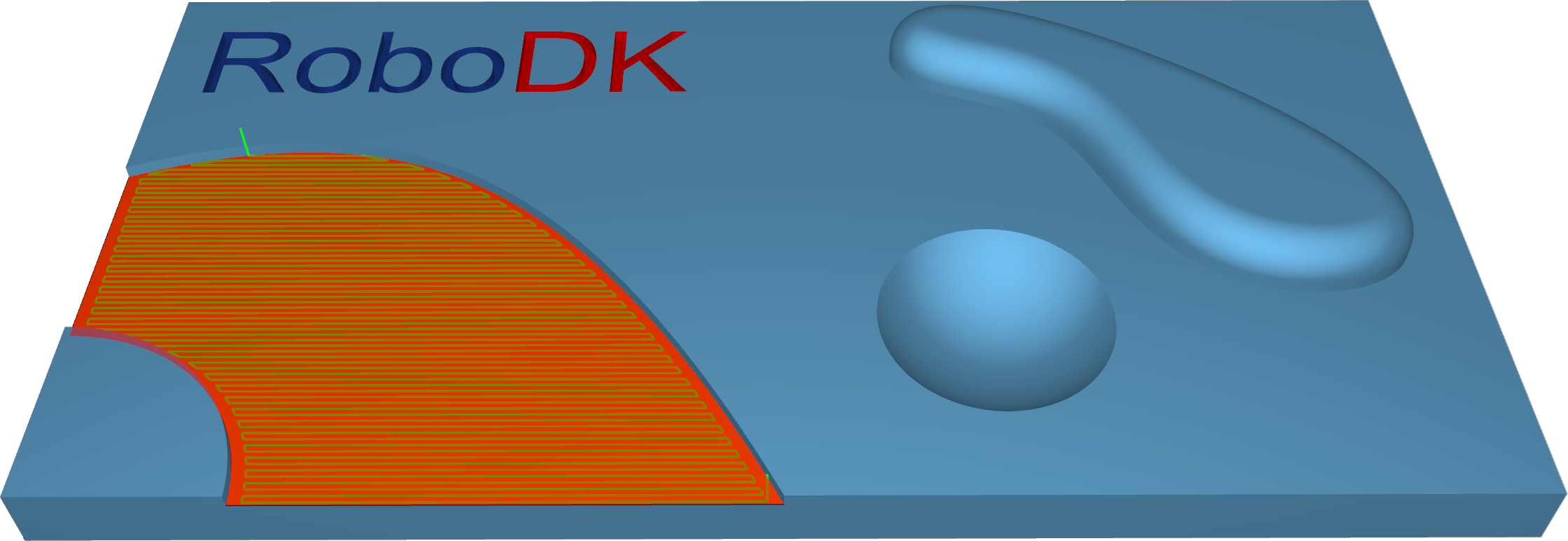

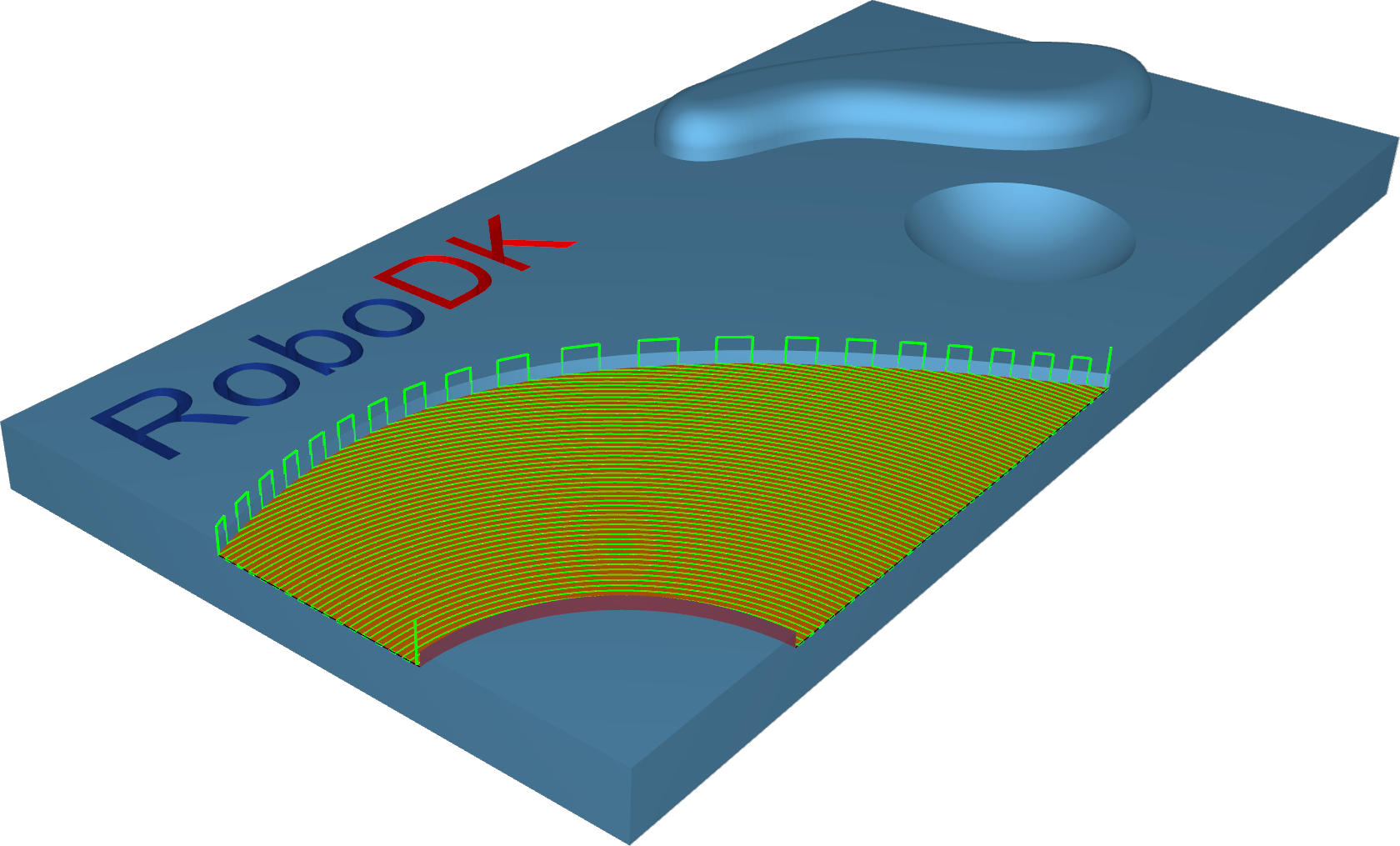

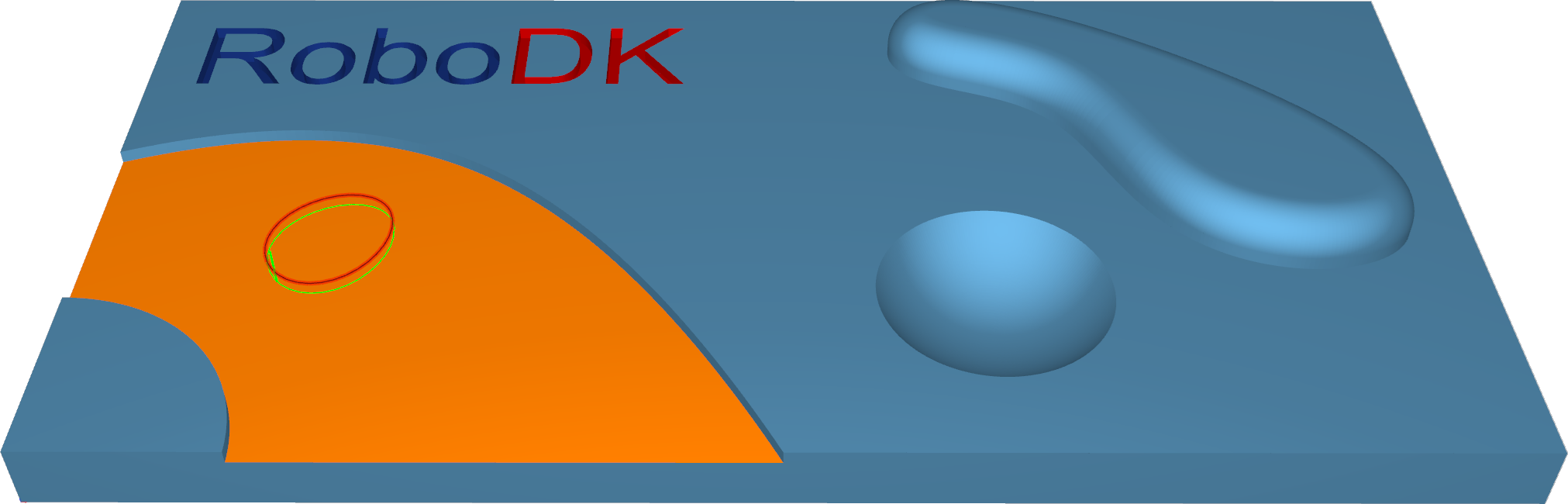

Surfaces – Découpes parallèles

L'option Coupes parallèles crée un modèle de trajectoire d'outil avec des tranches parallèles. L'orientation des tranches est définie par deux angles : X-Y (qui effectue la rotation des tranches autour de l'axe Z) et Z. Imaginez que vous coupez une pomme : vous pouvez la couper avec un couteau parallèlement de haut en bas ou de gauche à droite. Les images dans la boîte de dialogue symbolisent la manière de définir la direction de découpe souhaitée à l'aide des angles.

Station : FAO-Surfaces-ParallelCuts.

Surfaces – Découpes le long d'une courbe

Le modèle Coupes le long d'une courbe permet à l'utilisateur de créer une trajectoire d'outil orthogonale à une courbe d'entraînement. Cela signifie que si la courbe sélectionnée comme « Lead » n'est pas une ligne droite, les découpes ne sont pas parallèles les unes aux autres.

Station : FAO-Surfaces-CutAlongCurve.

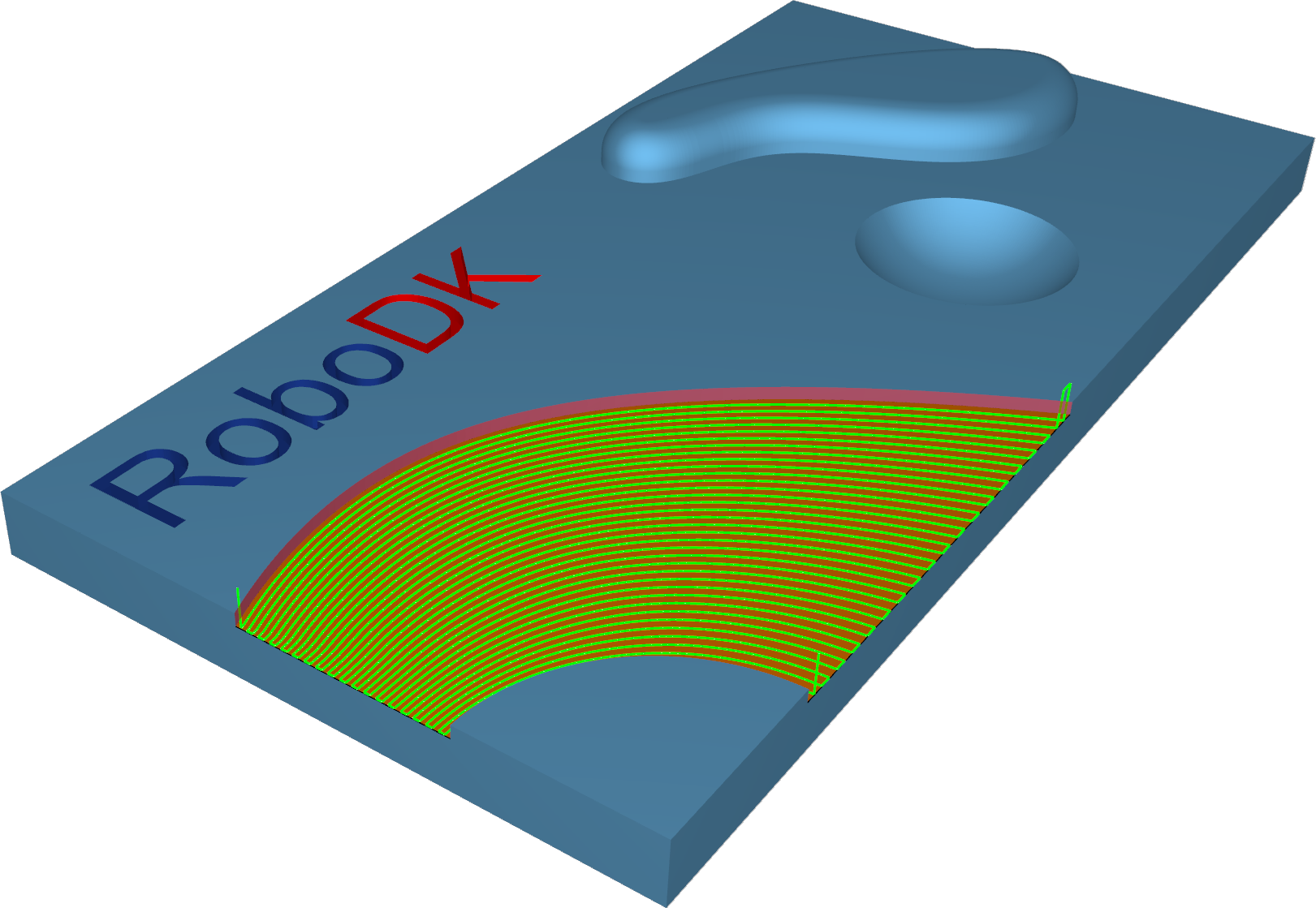

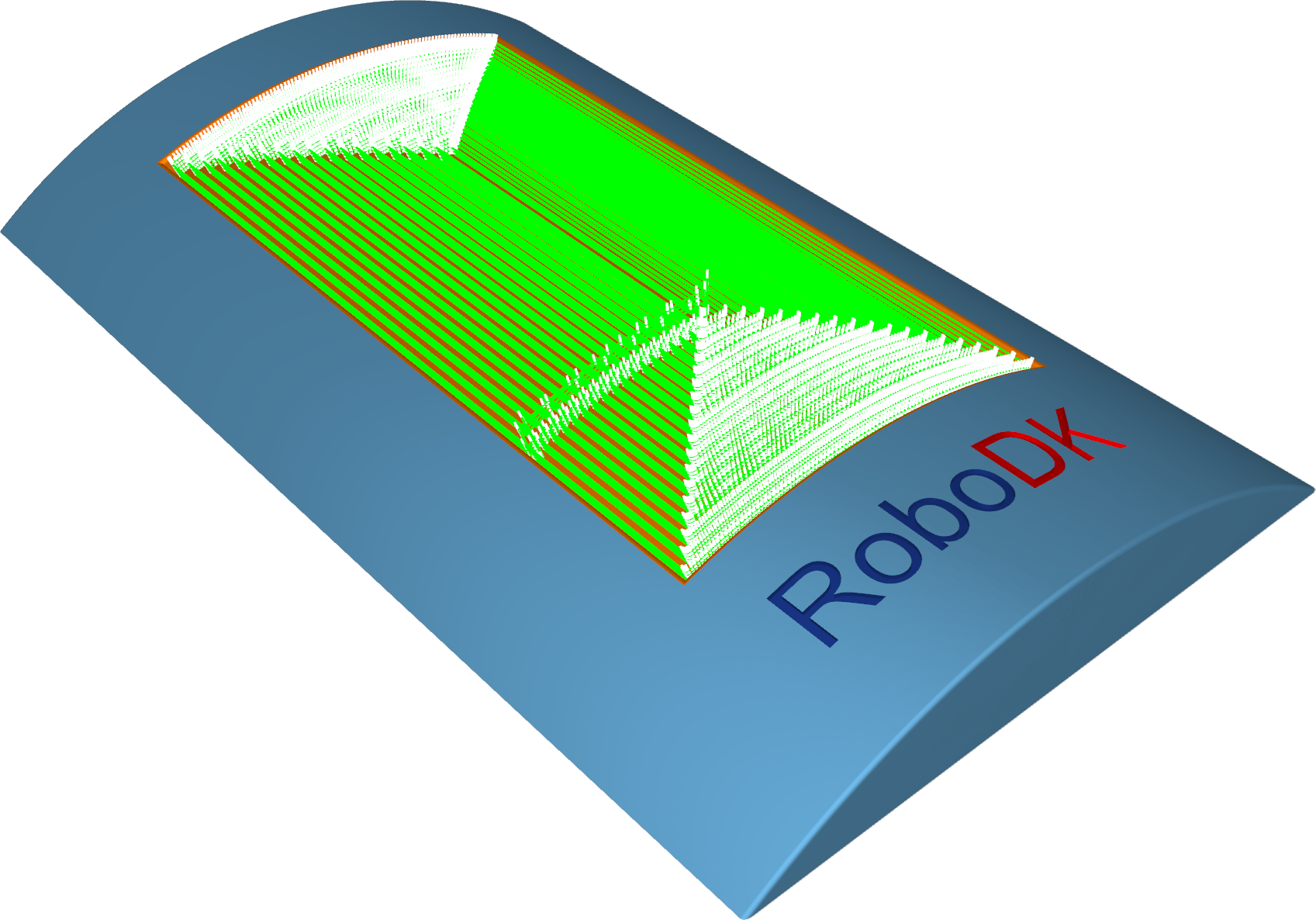

Surfaces – Ligne de flux

La ligne de flux crée une trajectoire d'outil alignée (ou mappée) sur le côté court ou long ou le long des dimensions paramétriques (U ou V) de la surface donnée.

Le principal avantage est que la trajectoire d'outil Flowline peut être créée sans sélectionner de géométries de délimitation supplémentaires telles que des surfaces de paroi ou des courbes de bord. Le pas maximal peut être maintenu à une distance constante, même si la topologie de la surface est très complexe. De plus, le temps de calcul est très rapide.

Station : FAO-Surfaces-Flowline.

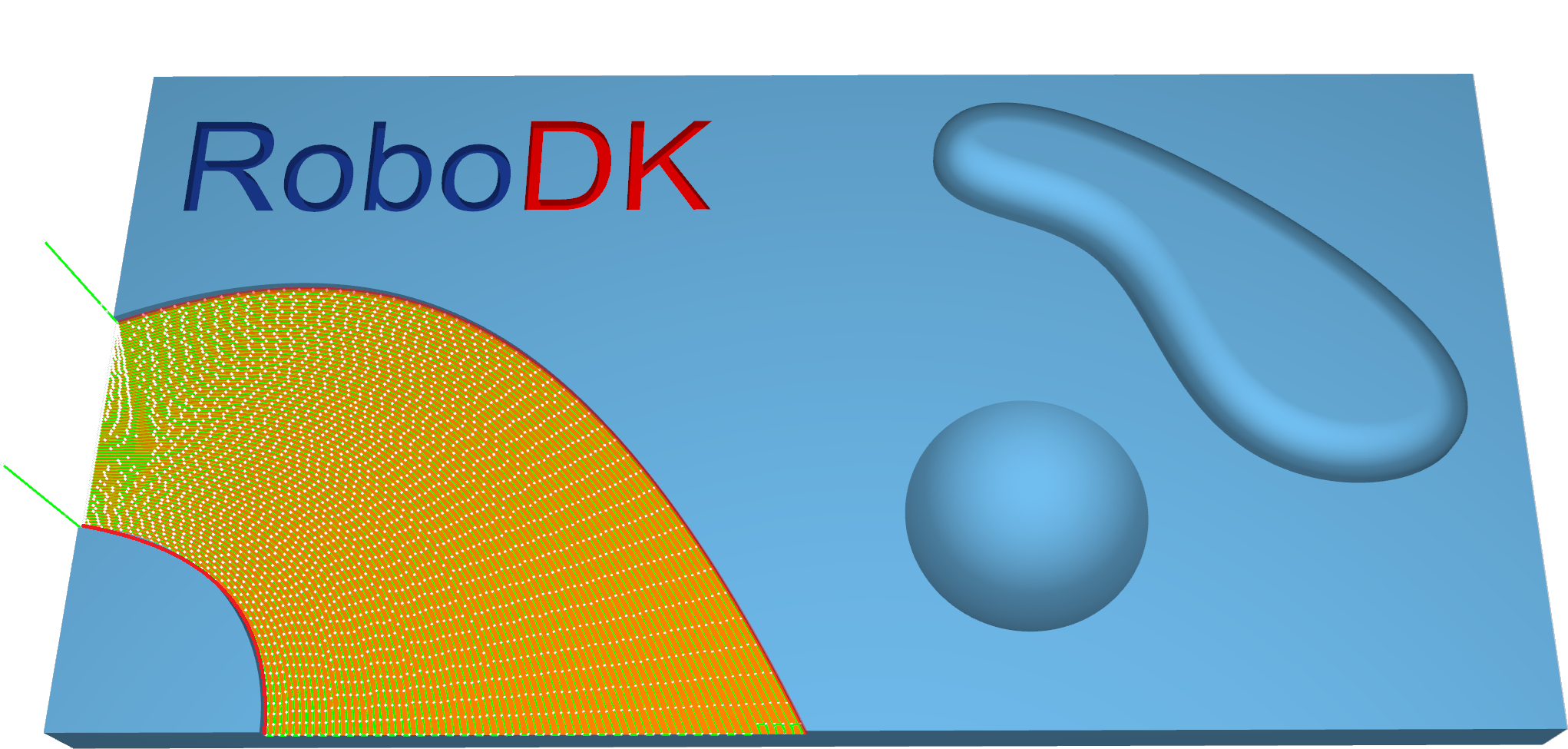

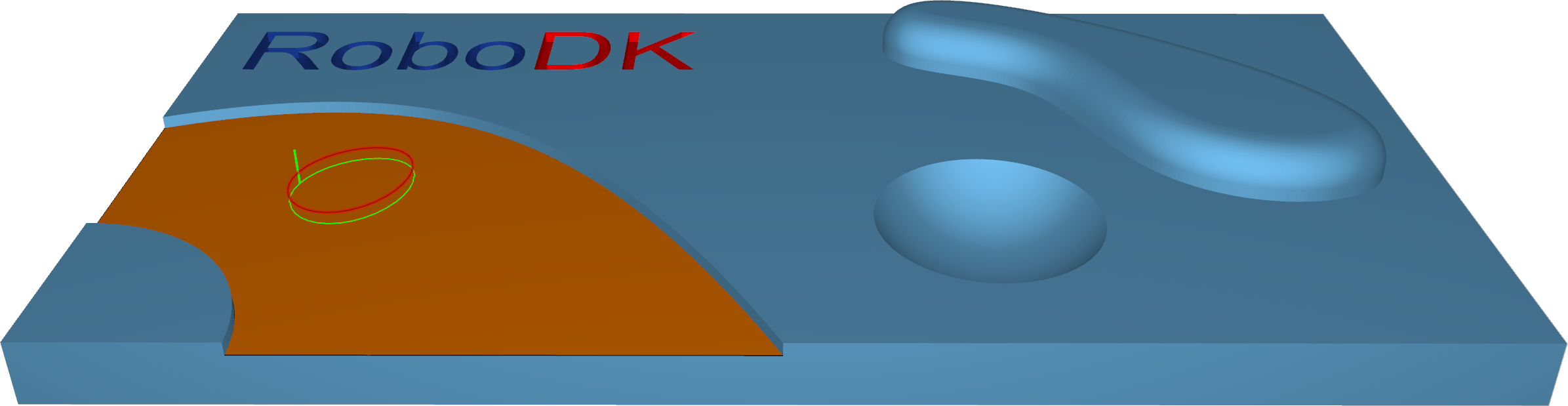

Surfaces – Morphing entre deux courbes

Cette option crée une trajectoire d'outil de morphing entre deux courbes principales, saisies comme « Première » et « Deuxième ». Le morphing signifie que la trajectoire d'outil générée interpole progressivement entre les deux courbes et s'étend uniformément sur la surface.

Cette option est particulièrement adaptée à l'usinage de zones abruptes lors de la fabrication de moules.

Station : FAO-Surfaces-MorphBetween2Curves.

Surfaces–Morph entre deux surfaces

Cette option permet de créer une trajectoire d'outil morphologique sur la surface d'entraînement. La surface d'entraînement est délimitée par deux surfaces de contrôle. Morph signifie que la trajectoire d'outil générée est approximée entre les surfaces de contrôle et répartie uniformément sur la surface d'entraînement. Cette option est particulièrement adaptée à l'usinage de roues à aubes avec leurs pales de turbine torsadées.

Bitancentialité : le principal avantage est la possibilité de compenser l'outil par rapport à la surface d'entraînement et de vérifier la surface dans les coins gauche et droit de la pièce. Il vous suffit d'activer le rayon de l'outil à partir des options (marge), qui correspond à la distance entre le centre de l'outil et les surfaces.

Station : FAO-Surfaces-MorphBetween2Surfaces.

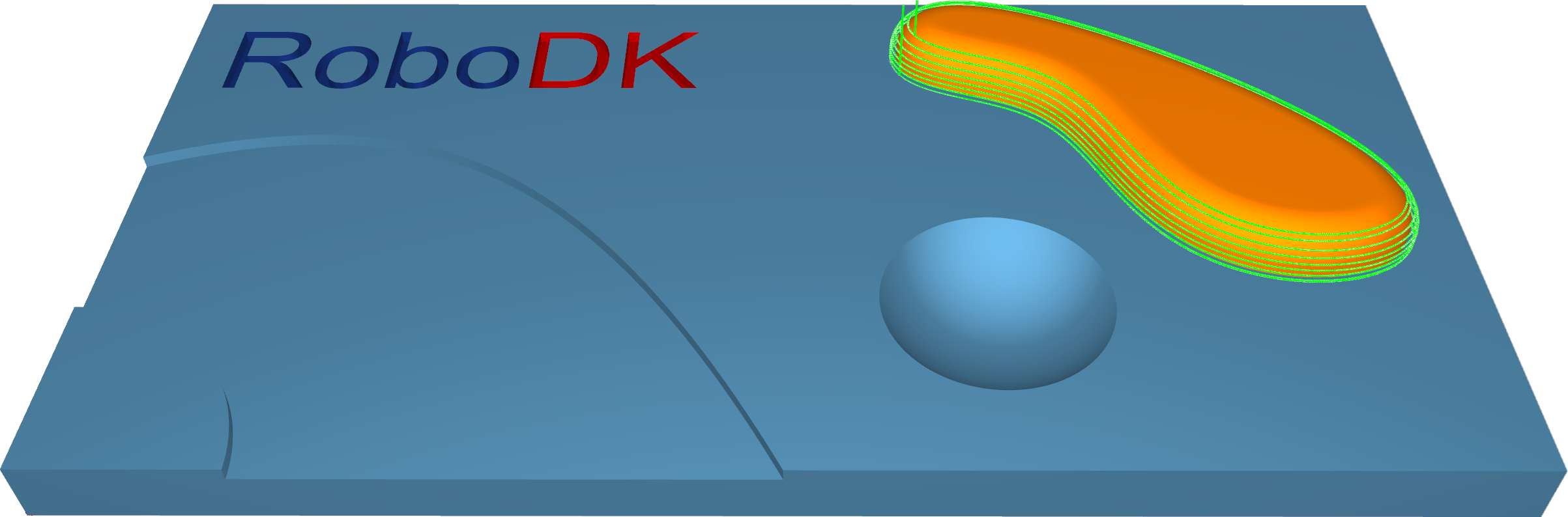

Surfaces – Parallèle à plusieurs courbes

L'option Parallèle à la courbe créera des segments de trajectoire d'outil parallèles à la courbe principale. Les segments de trajectoire d'outil voisins sont parallèles les uns aux autres. Il est important de noter que les découpes ne seront pas simplement copiées les unes à côté des autres. Chaque nouvelle découpe sera un décalage par rapport à la découpe précédente.

Remarques importantes :

1.La courbe doit être située exactement sur le bord de la surface. La meilleure courbe serait donc le bord lui-même. Ceci est très important pour la génération des trajectoires d'outil. Si vous ne disposez pas d'une courbe principale correctement alignée sur le bord, une trajectoire d'outil incorrecte peut être générée.

2.Pour les courbes indépendantes sur la même surface, seule la première courbe sera utilisée. Pour les modèles plus complexes, cela signifie qu'il est difficile de fournir la bonne courbe d'attaque pour l'usinage de l'ensemble du modèle.

3.Pour les courbes consécutives sur la même surface, toutes les courbes doivent être réunies en une seule courbe. Cette étape peut être effectuée à partir de n'importe quel système de CAO, ou elle peut être réalisée automatiquement par le système.

4.Pour les courbes indépendantes sur la même surface, seule la première courbe sera utilisée. Pour les modèles plus complexes, cela signifie qu'il est difficile de fournir la courbe d'entrée appropriée pour l'usinage de l'ensemble du modèle.

5.Plusieurs courbes sélectionnées sur des surfaces indépendantes généreront des découpes différentes sur chaque surface.

6.La distance entre deux segments de trajectoire d'outil voisins correspond au pas maximal.

7.Vous pouvez définir une marge pour obtenir la position exacte où l'outil se trouve au bord à une certaine distance.

8.Avec le modèle Parallèle à plusieurs courbes, il est possible d'utiliser plusieurs courbes pour plusieurs surfaces. Chaque courbe ne sera désormais utilisée que pour la surface la plus proche.

Station : FAO-Surfaces-Parlallel2MultipleCurves.

Surfaces – Parallèle à la surface

Parallèle à la surface créera des découpes sur votre surface d'entraînement qui sont parallèles à une surface principale.

Station : FAO-Surfaces-Parallel2Surface.

Surfaces – Projeter une courbe

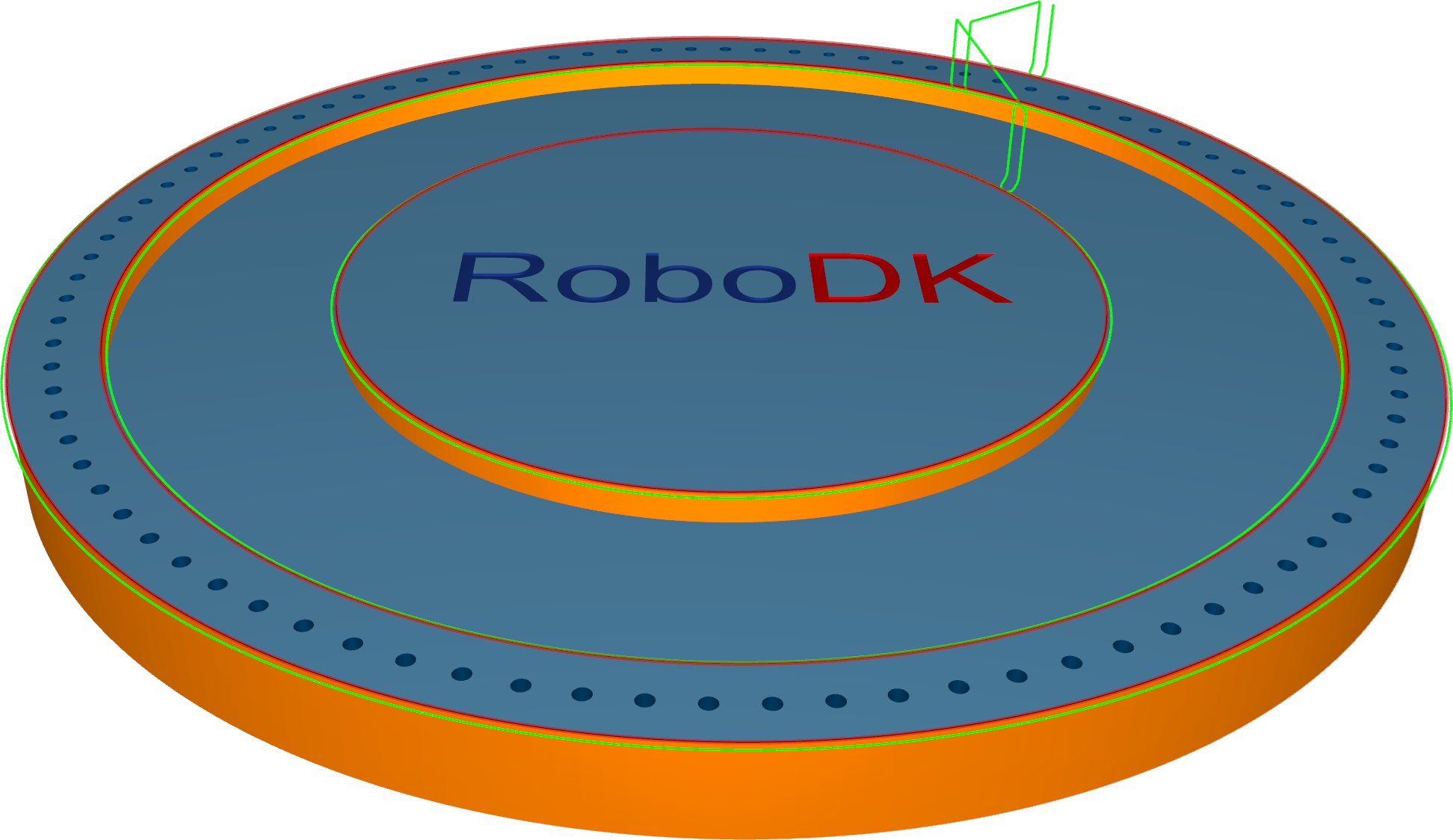

Ce modèle permet de créer une courbe définie par l'utilisateur ou un modèle générique. Il existe deux projections de modèles 2D, radiale et spirale, et deux projections de courbes 3D : décalée et définie par l'utilisateur.

Station : FAO-Surfaces-ProjectCurve.

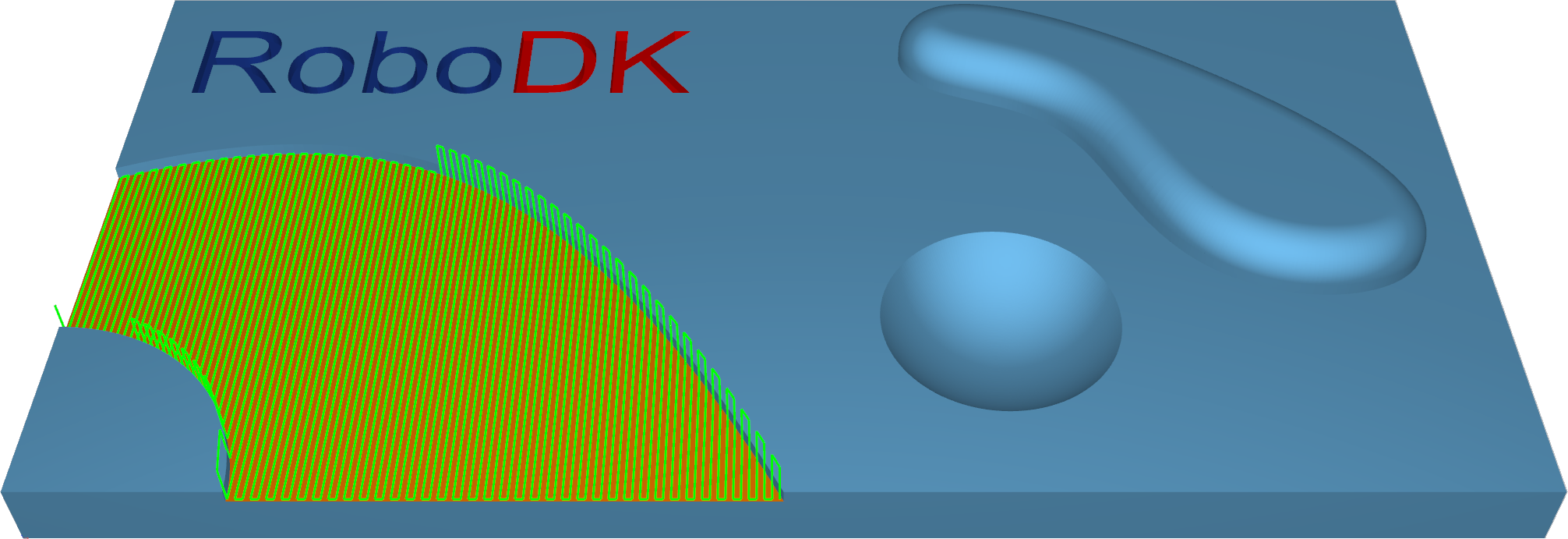

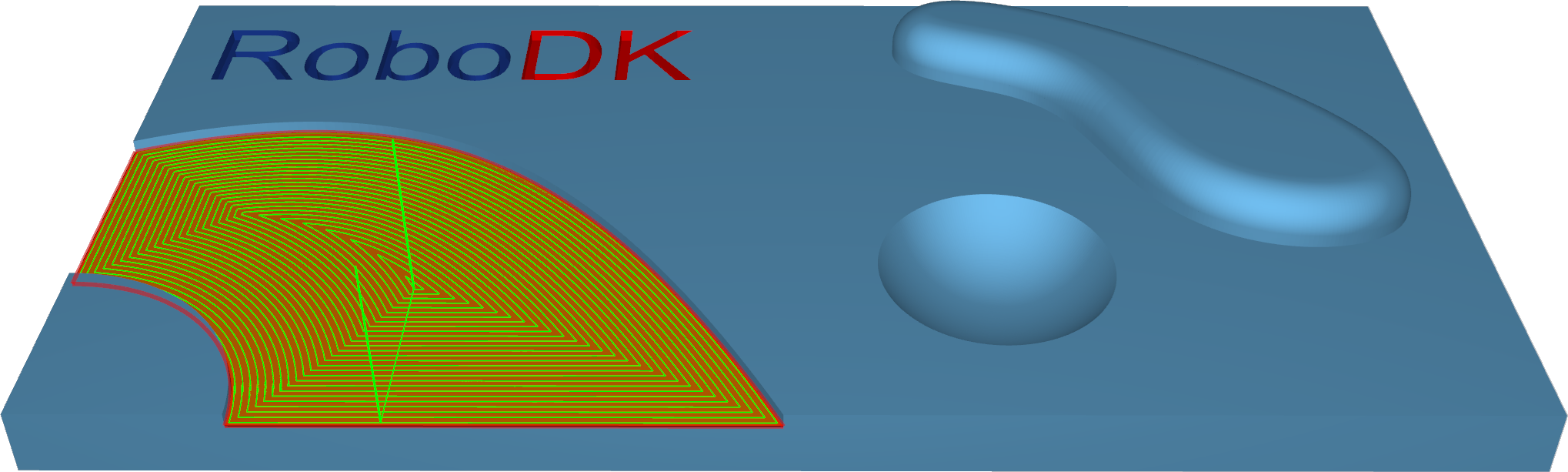

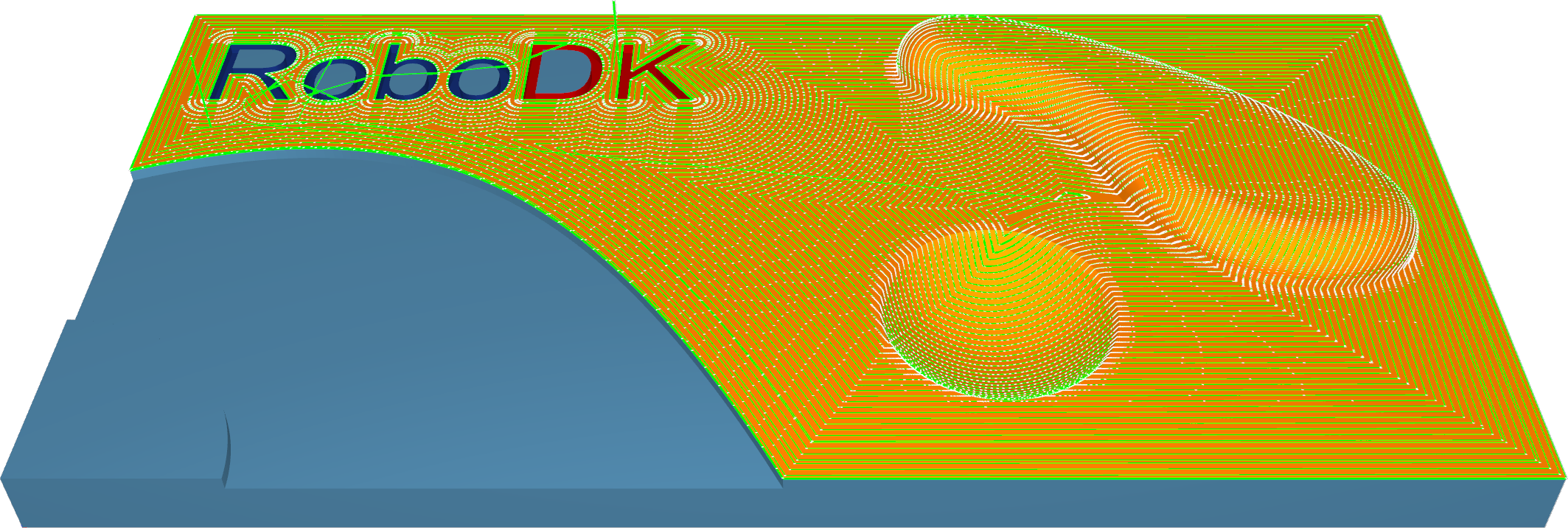

Trimesh–Ébauche

L'ébauche est la première étape de l'usinage. Cette stratégie est utilisée pour éliminer très rapidement de grands volumes de matière en excès et laisser une petite quantité de matière pour les stratégies de semi-finition et de finition. Vous pouvez utiliser cette stratégie pour créer un composant brut à partir d'un bloc rectangulaire ou en forme de noyau.

Les trajectoires d'outil découpent le matériau en niveaux Z successifs, en travaillant de haut en bas. Le paramètre « Pas de profondeur » définit la distance entre deux niveaux Z. La trajectoire d'outil est créée à partir de tranches du modèle et décalée vers l'extérieur. La distance entre deux décalages est définie par le pas. Les segments de la trajectoire d'outil sont ébavurés aux limites du bloc. Le résultat est un composant brut avec un effet d'escalier sur l'ensemble du composant, qui diffère du composant fini par une épaisseur dont la valeur est définie dans le champ de décalage.

Station : FAO-Trimesh-Ébauche.

Trimesh – Découpes parallèles

Cette stratégie permet l'usinage de composants 3D avec des trajectoires d'outil parallèles les unes aux autres par rapport aux axes X et Y. Tout angle souhaité dans le plan XY peut être défini à l'aide du paramètre « Angle d'usinage en X, Y ».

Cette stratégie est généralement utilisée pour la semi-finition ou la finition d'un composant. Elle est particulièrement adaptée aux zones d'usinage peu profondes.

Station : FAO-Trimesh-ParallelCuts.

Trimesh–Projeter la courbe

Dans la stratégie Project curve, un motif de courbe 2D ou 3D est projeté sur le maillage triangulaire afin de créer une trajectoire d'outil.

Station : FAO-Trimesh-ProjectCurve.

Trimesh – Z constant

Cette stratégie permet l'usinage de composants 3D avec des trajectoires d'outil parallèles à un plan qui dépend de la direction d'usinage. Imaginez un composant découpé de haut en bas.

Cette stratégie est généralement utilisée pour la semi-finition ou la finition d'un composant. Elle est particulièrement adaptée à l'usinage de zones abruptes, telles que les parois verticales ou quasi verticales d'un composant 3D.

1.Constant Z + Constant Cusp : ce modèle vous permet d'effectuer l'usinage de pièces composées de zones abruptes et peu profondes en une seule itération. Les zones abruptes sont usinées à l'aide de tranches Constant Z. Une cuspide constante est appliquée pour le traitement des zones peu profondes.

2.Coupes parallèles et Z constant : ce modèle permet d'effectuer l'usinage de pièces comportant des zones abruptes et peu profondes en une seule itération. Les zones abruptes sont usinées à l'aide de tranches Z constantes. Les coupes parallèles sont utilisées pour le traitement des zones peu profondes.

Station : FAO-Trimesh-ConstantZ.

Trimesh–Constant Cusp

Cette stratégie permet de créer un modèle de découpe équidistant sur les surfaces d'usinage. L'objectif est d'obtenir une distance constante entre chaque contour afin que les cuspides créées aient la même hauteur.

Cette stratégie est généralement utilisée pour la semi-finition ou la finition d'un composant. Elle est particulièrement adaptée à l'usinage de zones abruptes et peu profondes.

Station : FAO-Trimesh-ConstantCusp.

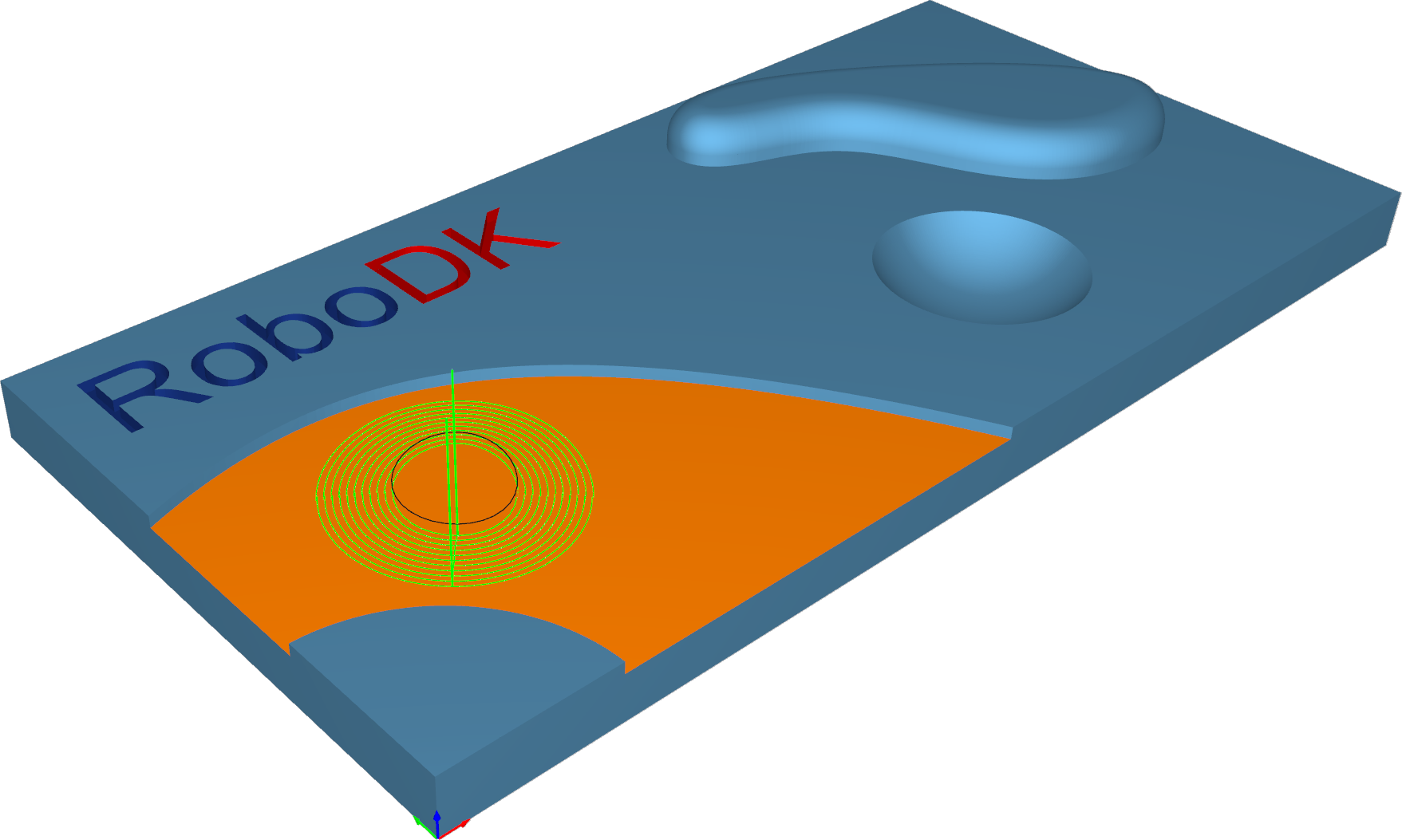

Trimesh–Flatlands

Cette stratégie est conçue pour réaliser l'usinage de zones véritablement planes de composants 3D avec des trajectoires d'outil qui sont des segments décalés de la limite de la zone plane. Elle est généralement utilisée pour réaliser la finition d'un composant. Elle est particulièrement adaptée à l'usinage de grandes zones planes à plusieurs niveaux Z.

Les zones planes telles que les surfaces de séparation peuvent être usinées à l'aide d'une fraise à queue ou d'une fraise à bout arrondi en utilisant la stratégie d'usinage des surfaces planes.

Station : FAO-Trimesh-Flatlands.

Trimesh–Pencil

Cette stratégie vise à fournir un traitement rapide des angles et des congés. Elle peut être effectuée à l'aide de découpes à crayon simples ou multiples.

Station : FAO-Trimesh-Pencil.

Trimesh–Trochoidal

Cette stratégie permet l'usinage séquentiel du contour d'une pièce par des mouvements trochoïdaux.

Elle peut être appliquée pour réaliser la découpe d'une pièce à partir d'un bloc de matière brute.

Station : FAO-Trimesh-Trochoidal.

Filaire–Profilage 5 axes

Ce calcul permet de générer des trajectoires d'outils à partir de courbes d'entraînement de structure filaire. Il fonctionne sans aucune surface d'usinage.

L'orientation de l'outil est définie par des lignes d'inclinaison et est perpendiculaire aux lignes d'orientation. Des paramètres d'inclinaison sont nécessaires et peuvent être contrôlés à l'aide des options d'inclinaison. Les orientations des axes de l'outil sont interpolées entre les lignes.

Station : FAO-filaire-5ax.

Contourage

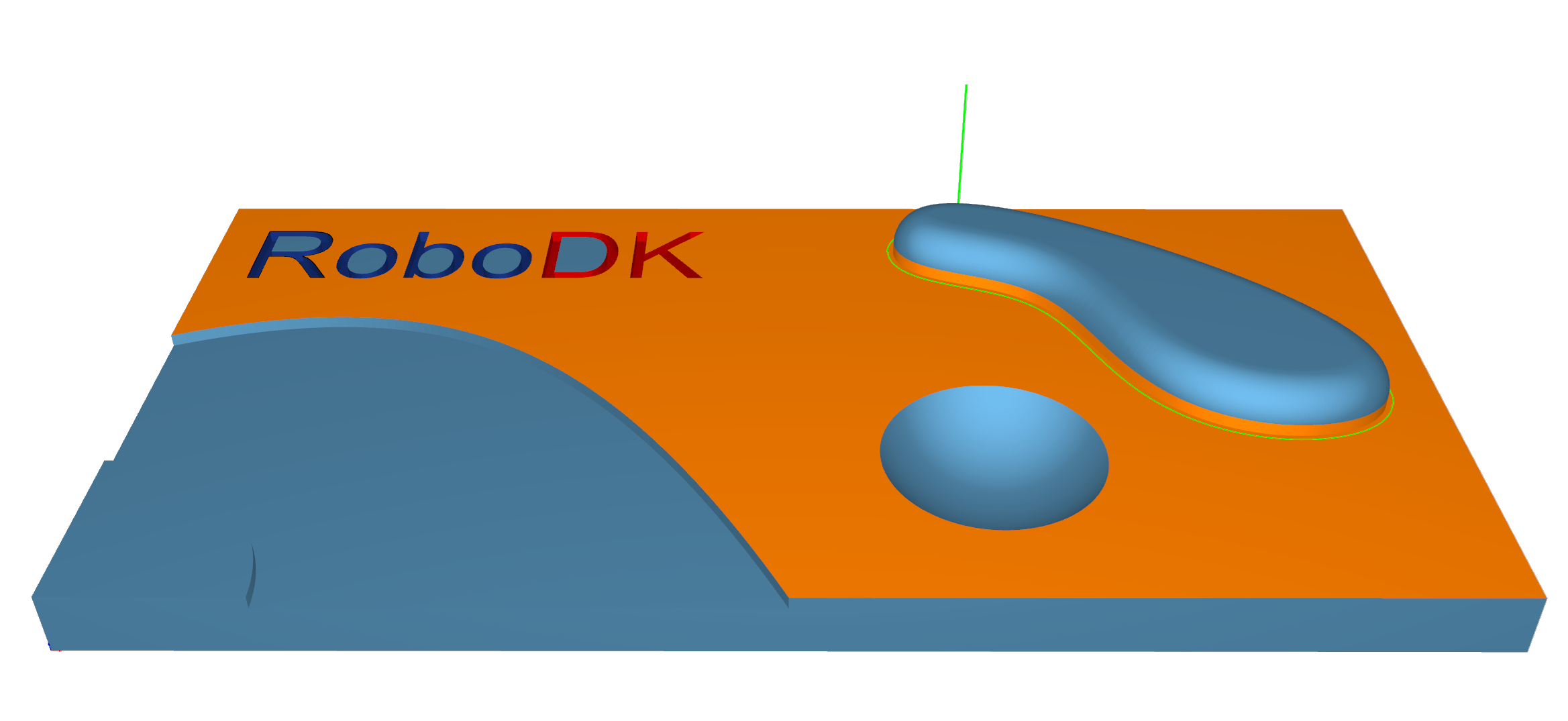

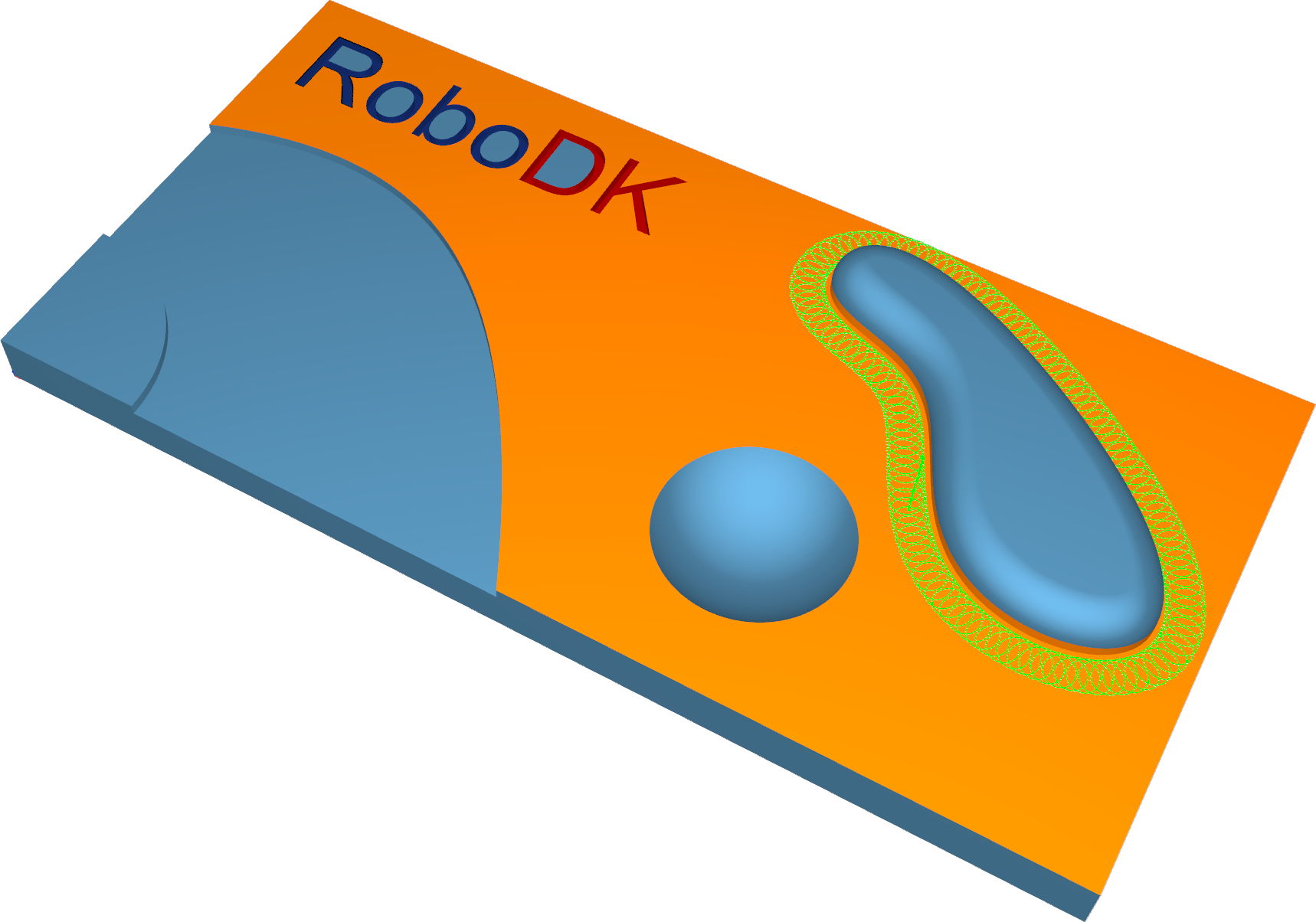

Le contourage est un algorithme hautement automatisé permettant de créer la trajectoire d'outil pour l'ébavurage des bords.

La stratégie de calcul du contourage est conçue pour l'ébavurage des bords de matériaux minces. La position de l'outil par rapport à la géométrie peut être définie à l'aide de diverses options, allant d'une sortie à 3 axes uniquement à une sortie à 5 axes plus complexe avec différentes options d'orientation de l'axe de l'outil. Une caractéristique clé de cet algorithme est le décalage axial qui permet d'engager l'outil dans le matériau avec une certaine valeur. Le contour peut être automatisé ou défini par l'utilisateur.

Station : FAO-Contouring.

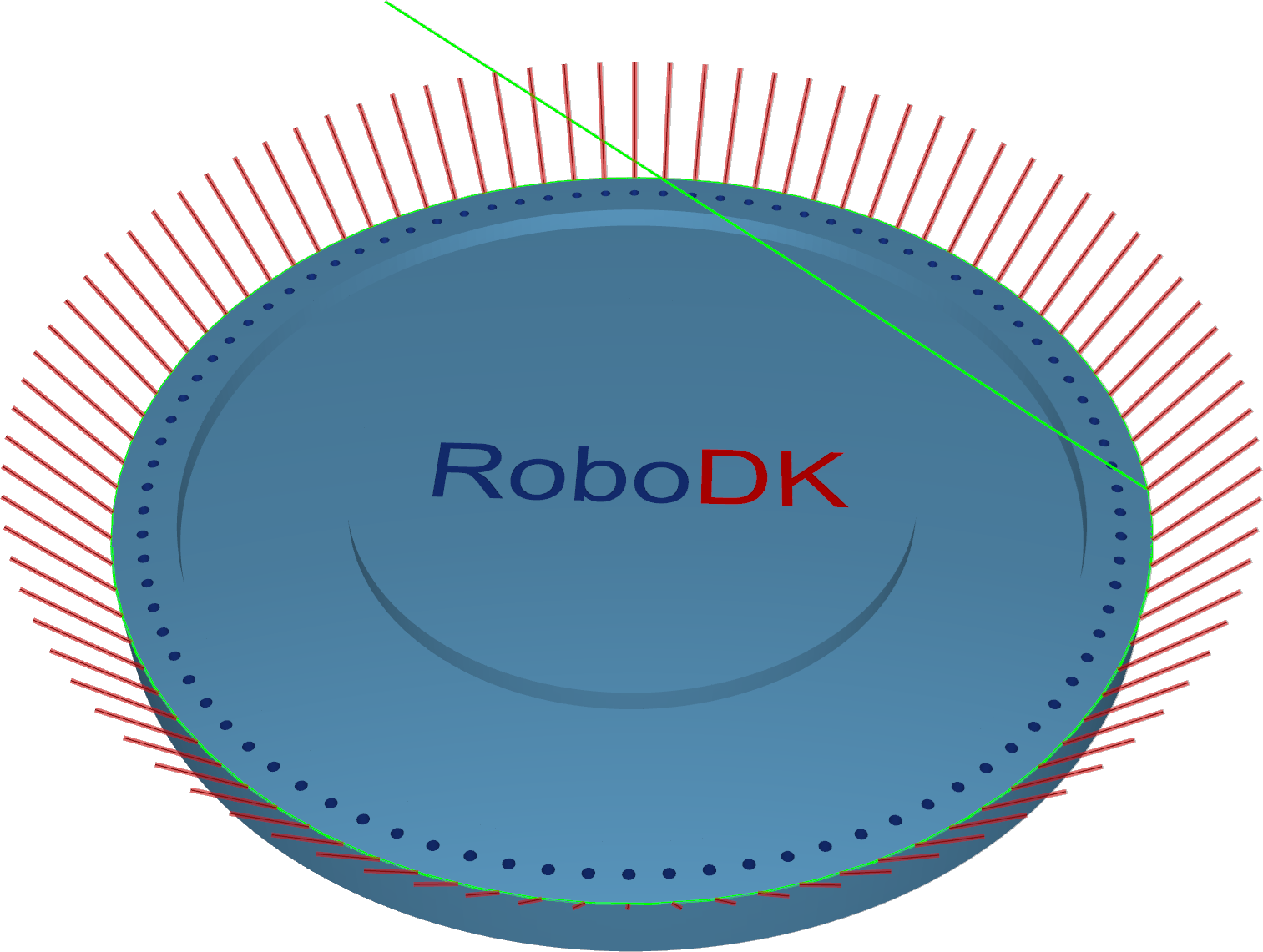

Ébavurage

L'algorithme d'ébavurage crée une trajectoire d'outil d'ébavurage sur les bords extérieurs de la géométrie d'une pièce. Par défaut, l'orientation des outils sphériques par rapport au bord est le bi-vecteur entre les deux surfaces de ce bord. Des paramètres d'inclinaison spéciaux et d'autres outils permettent d'ajuster l'orientation selon les besoins.

Pour détecter tous les bords, la géométrie saisie (un maillage) doit être de bonne qualité.

Station : FAO-Ébavurage.

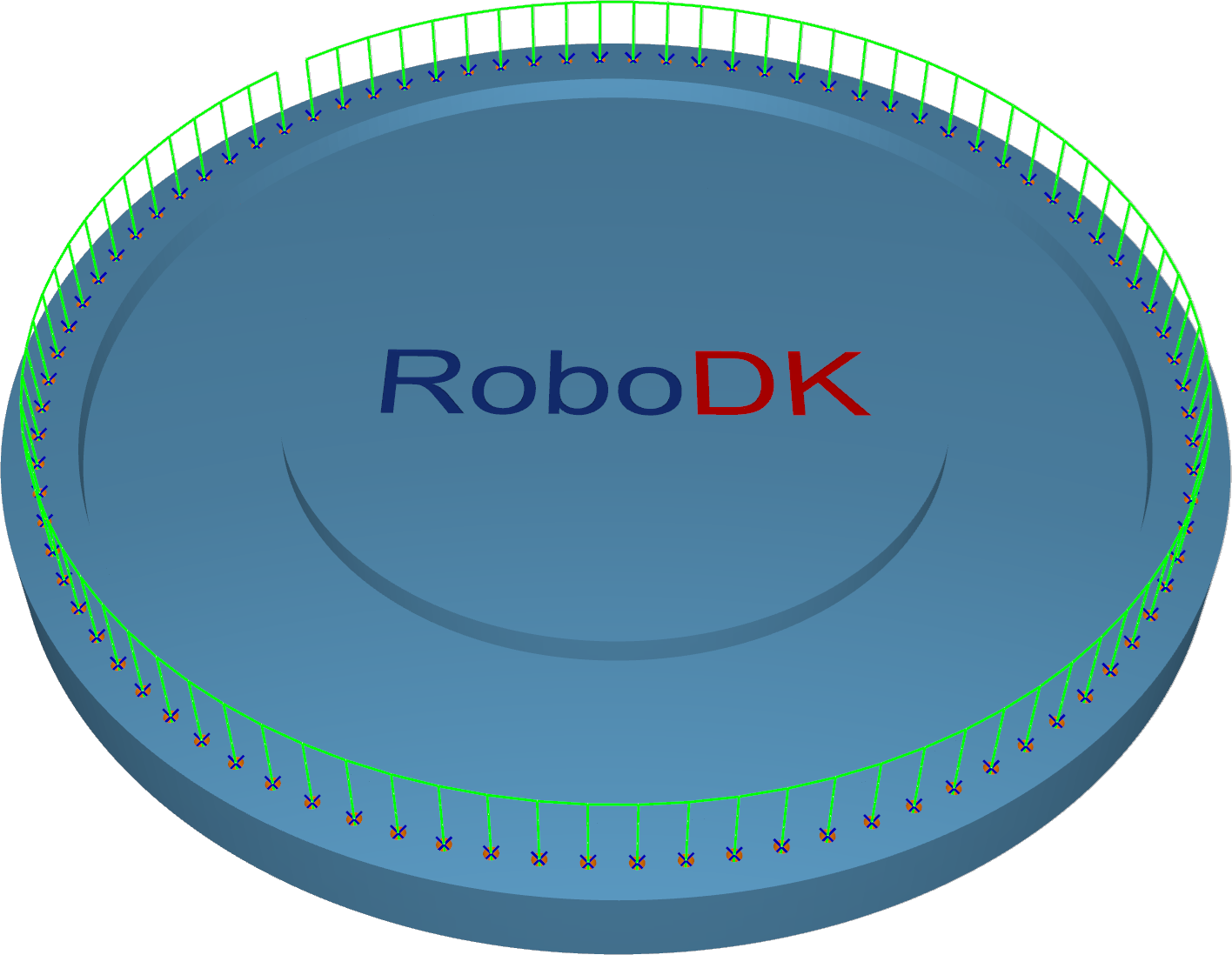

Perçage

Le calcul basé sur les points de perçage est un cycle de perçage très basique. Il fonctionne sans aucune surface d'usinage. Les positions et les orientations des forets seront définies soit par des points, soit par des lignes.

Sur la surface - avec des points/lignes sur la surface, l'utilisateur doit sélectionner des points/lignes qui sont positionnés directement sur la surface. L'orientation de l'axe de l'outil est déterminée par la normale à la surface.

Points - Pour ce cycle, l'utilisateur doit sélectionner des points dans la géométrie. Le cycle de perçage commence aux points sélectionnés. L'orientation doit être définie dans l'onglet de contrôle de l'axe de l'outil.

Lignes : pour ce cycle, l'utilisateur doit sélectionner des lignes dans la géométrie. Les lignes définissent la position et l'orientation de l'outil ainsi que la profondeur de perçage.

Station : FAO-Perçage-Points.

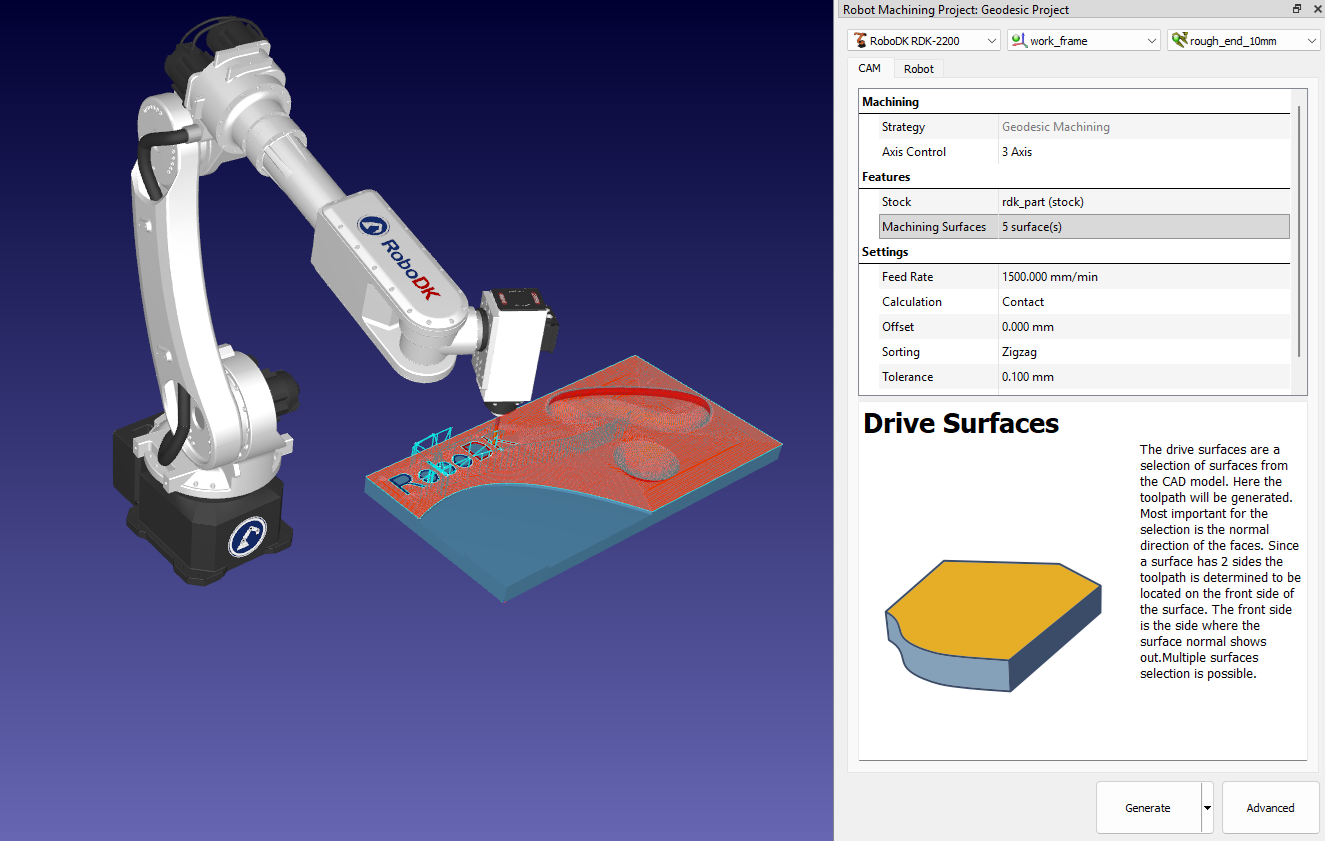

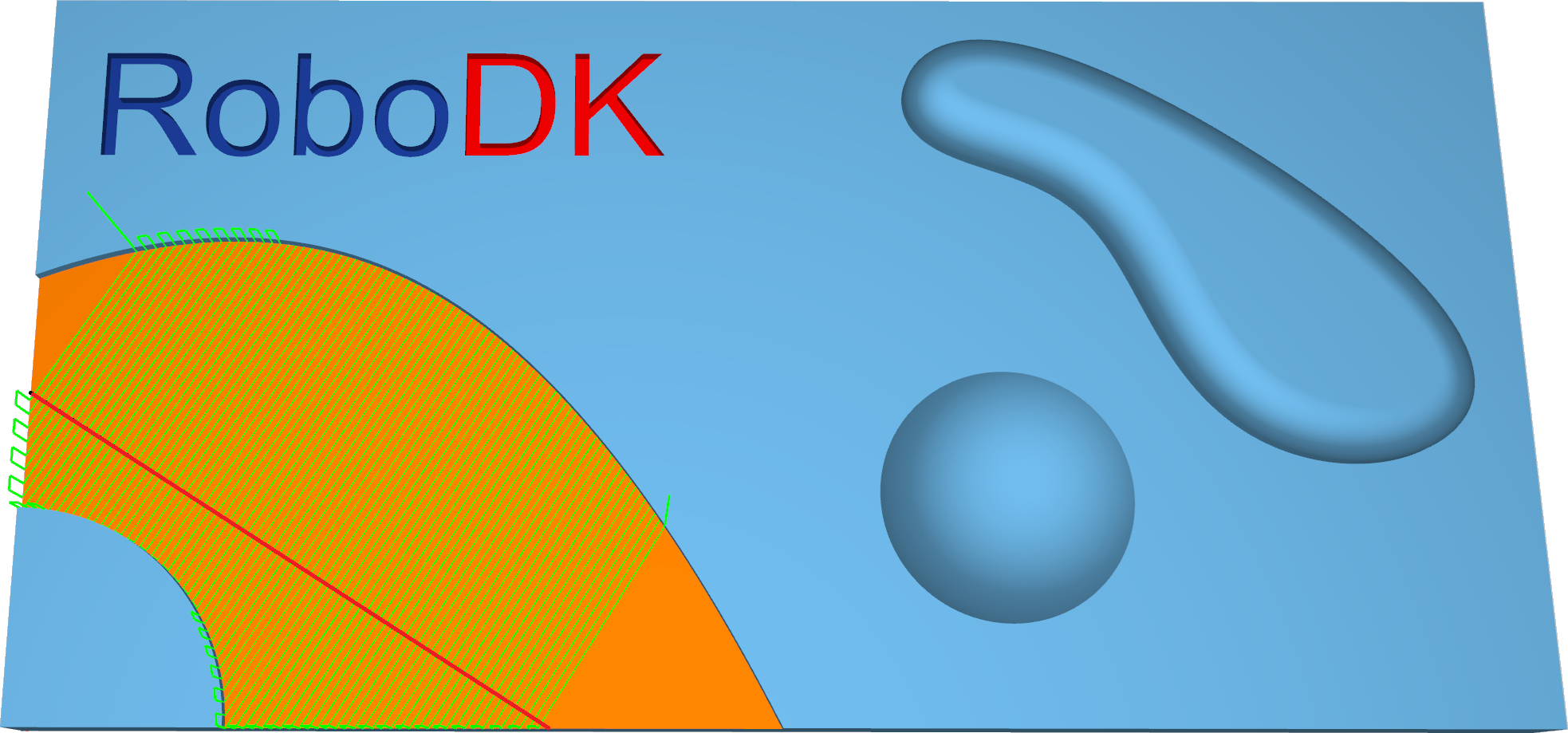

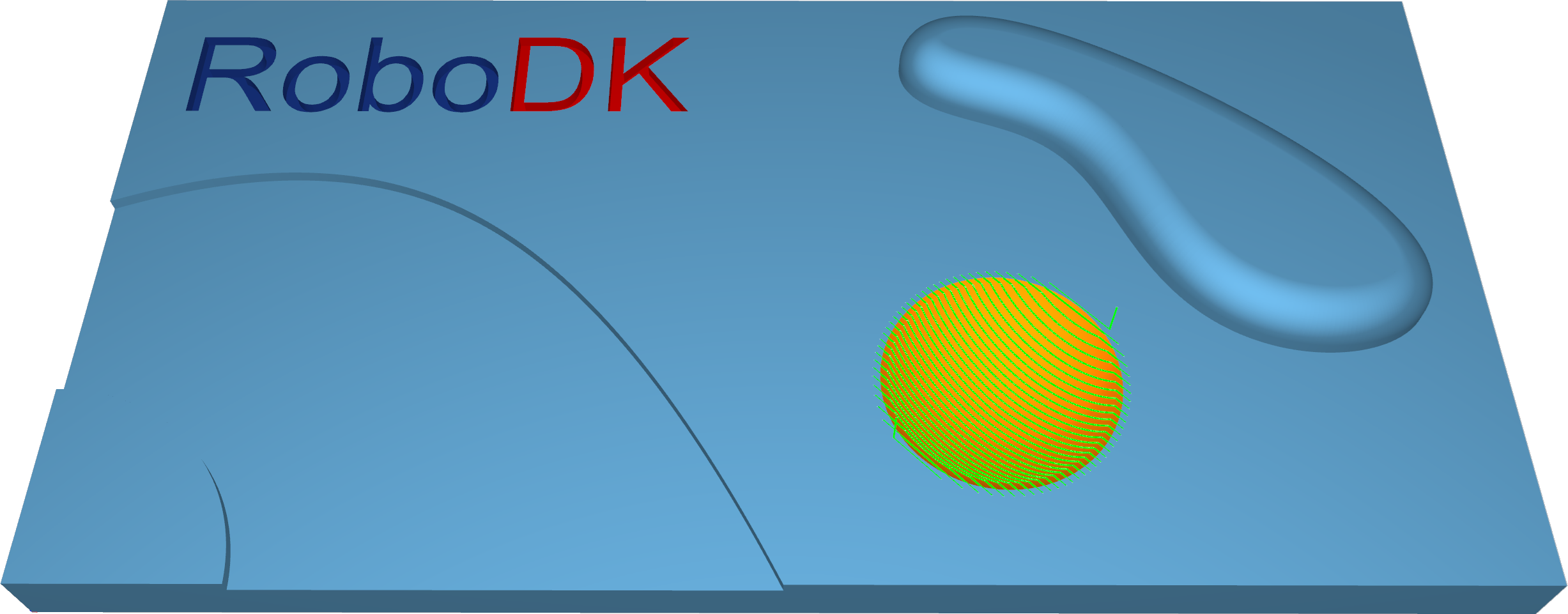

Géodésique

La géodésique est une généralisation du concept de « ligne droite » mappée sur des « espaces courbes ». Ces distances géodésiques sont utilisées pour créer des motifs qui tiennent compte des distances sur la topologie de la surface.

L'usinage géodésique offre deux modes :

1.Le mode point de contact prend en charge tous les outils. Le résultat est similaire au motif basé sur la surface et ne garantit pas un motif sans collision avec la géométrie environnante (par exemple, dans les coins intérieurs).

2.Le mode centre d'outil ne prend en charge que les outils à bille. Le calcul est généré dans un espace décalé afin d'éviter les collisions avec la géométrie environnante.

Station : FAO-Géodésique.

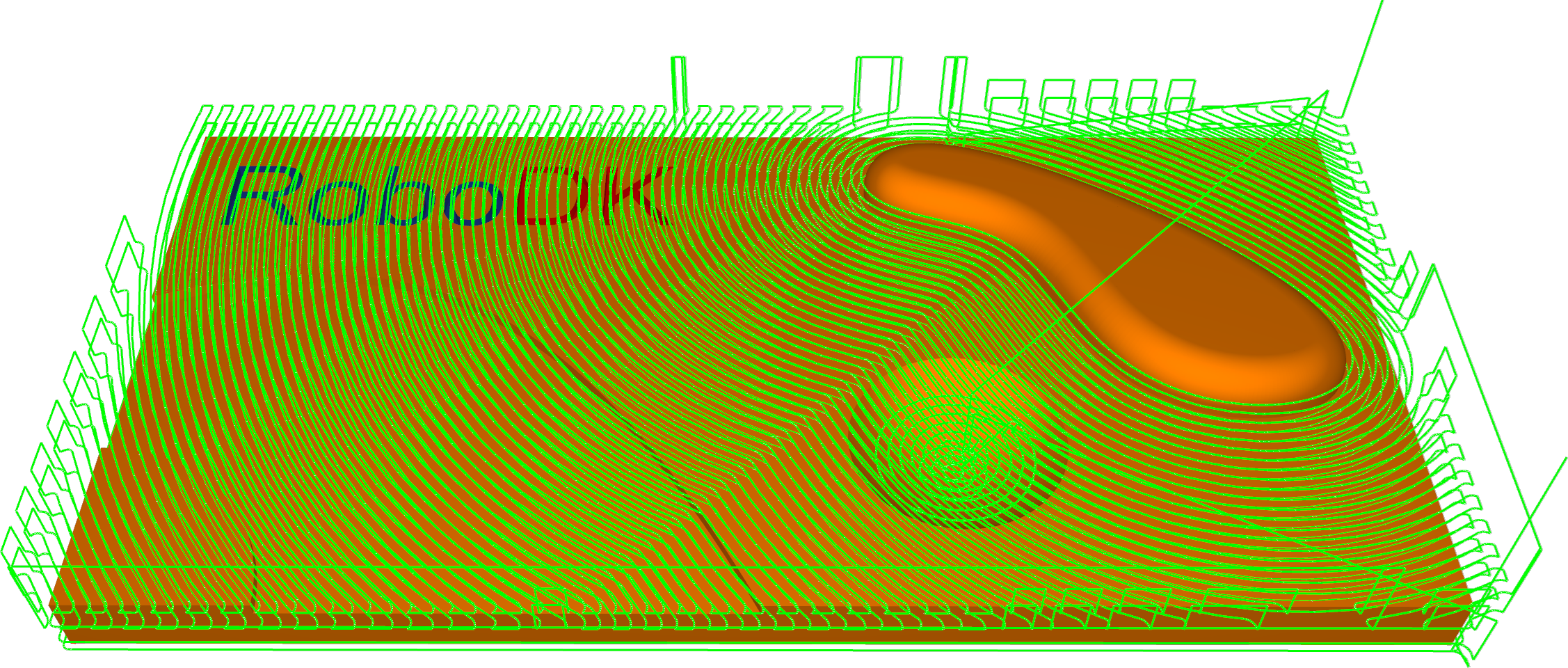

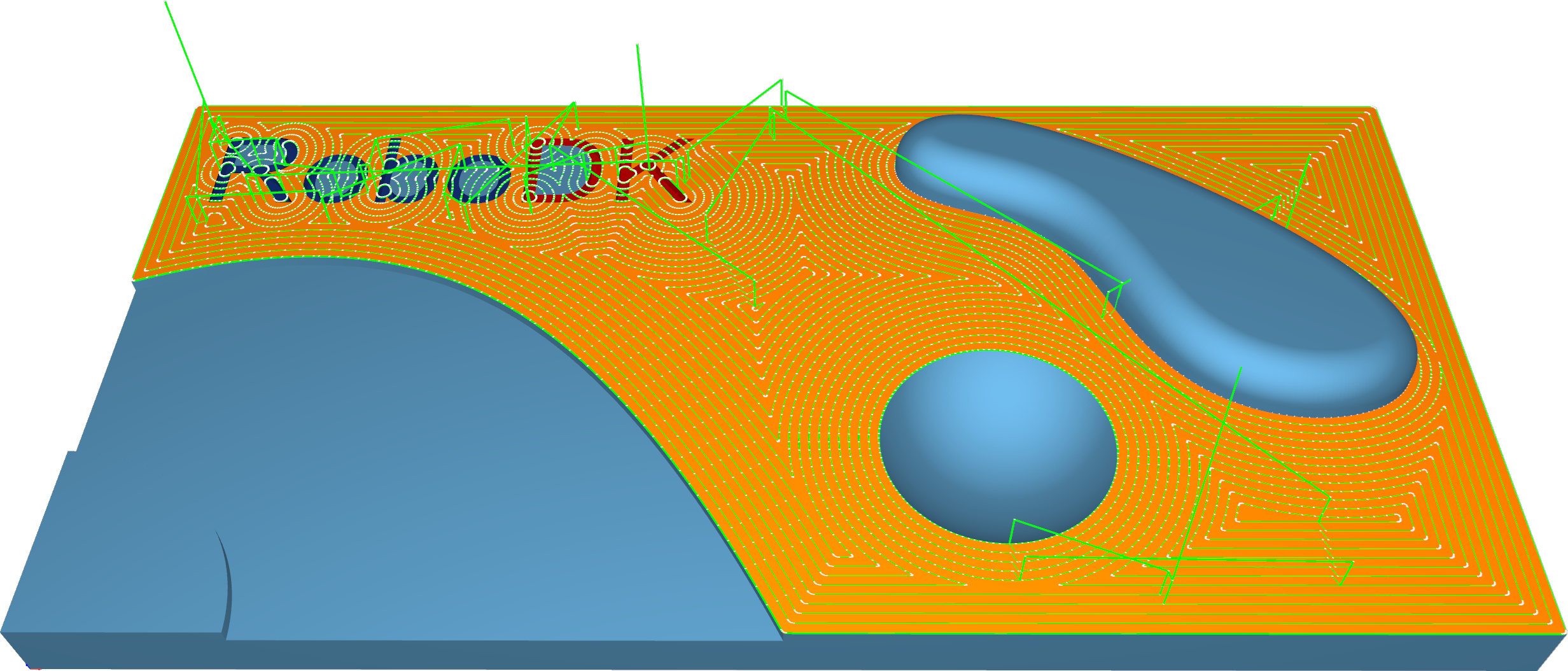

Multiaxe

L'algorithme multiaxe crée une trajectoire d'outil multiaxe qui peut être utilisée pour l'usinage de géométries en forme de poche. Le calcul utilise des maillages STL et des géométries IGES comme entrée. L'utilisateur doit spécifier les surfaces du sol, des murs et du plafond, puis le système crée automatiquement la trajectoire d'outil.

L'algorithme d'ébauche multiaxe crée une trajectoire d'outil multiaxe qui peut être utilisée pour ébaucher des géométries en forme de poche. Les paramètres sont identiques à ceux du cycle d'ébauche basé sur un maillage triangulaire, qui inclut la fonction d'ébauche adaptative.

L'algorithme de finition de sol multiaxe crée une trajectoire d'outil multiaxe pour la finition de géométries en forme de poche. Les utilisateurs doivent spécifier les surfaces de la pièce et du sol.

L'algorithme de finition de paroi multiaxe crée une trajectoire d'outil multiaxe qui peut être utilisée pour réaliser la finition de géométries en forme de poche. L'utilisateur doit spécifier le sol et la paroi.

L'algorithme de finition résiduelle multiaxe crée une trajectoire d'outil multiaxe pour la finition résiduelle des géométries en forme de poche. L'utilisateur doit fournir les opérations de finition du sol et des parois comme entrée. Le calcul utilise des courbes de confinement autour des zones non usinées, fournies par l'utilisateur ou dérivées automatiquement des opérations d'usinage multiaxe précédentes.

L'utilisateur peut choisir les zones à usiner et les courbes à utiliser comme courbes de guidage en sélectionnant l'une des options suivantes :

1.Axe médian : l'axe médian est utilisé comme courbe d'entraînement. La partie principale de l'axe médian est calculée à partir des courbes de confinement.

2.Limite du sol : la limite de la surface du sol est utilisée comme courbe de guidage.

3.Ne pas effectuer d’usinage : ne pas effectuer d’usinage sur cette zone.

Station : FAO-multiaxe-ébauche.

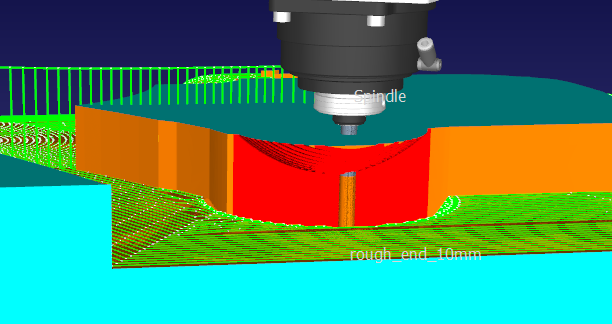

Simulation d'enlèvement de matière

La simulation d'enlèvement de matière est une visualisation dynamique étape par étape du processus d'enlèvement de matière. Elle fournit une simulation détaillée de la façon dont un outil effectue la découpe d'une pièce ou d'un matériau brut, vous permettant d'observer chaque étape du processus d'usinage.

Veuillez suivre ces étapes pour simuler correctement l'enlèvement de matière avec RoboDK CAM :

1.La fraise doit être définie.

2.Reliez le robot ou la CNC s'il y a plusieurs bras robotisés dans la station.

3.Veuillez spécifier l'objet brut.

4.Activez la simulation de découpe. Sinon, la simulation s'exécutera sans enlèvement de matière.

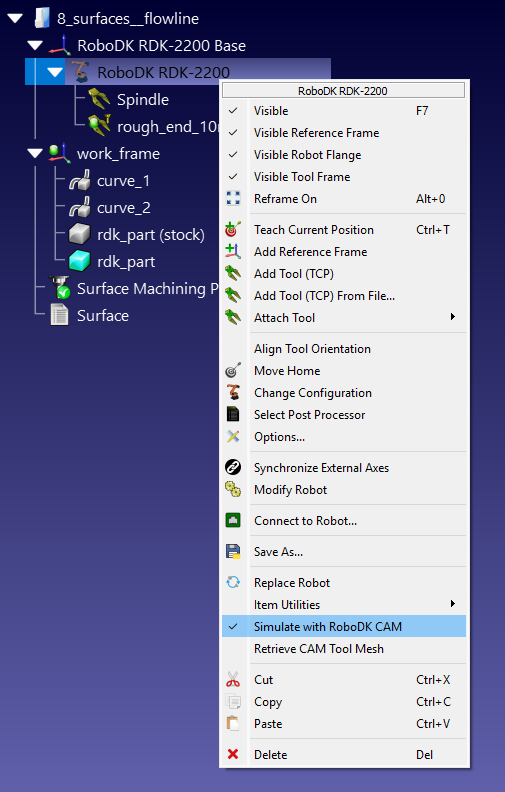

Reliez le robot

Utilisez la flèche vers le bas du bouton Lier le robot pour afficher un menu des robots disponibles et relier la simulation à l'un d'entre eux. Si le bouton est sélectionné (le robot est lié), appuyez dessus pour déconnecter le robot de la simulation.

La liaison entre le robot et la simulation peut également être effectuée à l'aide du menu contextuel dans l'arborescence de la station.

Une fois le robot lié à la simulation, tous les mouvements du robot dans la fenêtre RoboDK seront répétés par le simulateur sous forme de mouvements d'outils. Quelle que soit la source de ce mouvement : un programme RoboDK, un script Python ou un mouvement manuel avec une souris.

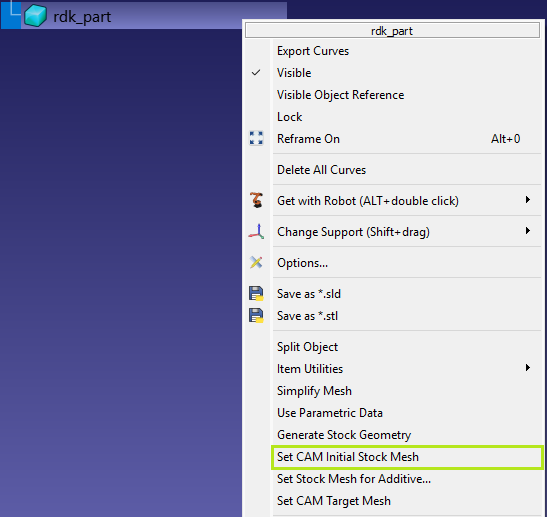

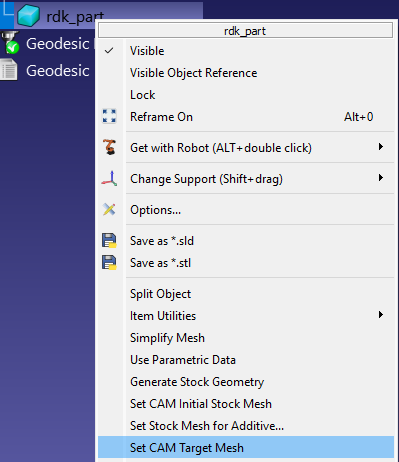

Définition de l'objet stock

Cliquez avec le bouton droit de la souris sur l'objet stock dans l'arborescence RoboDK et sélectionnez Définir le maillage initial FAO.

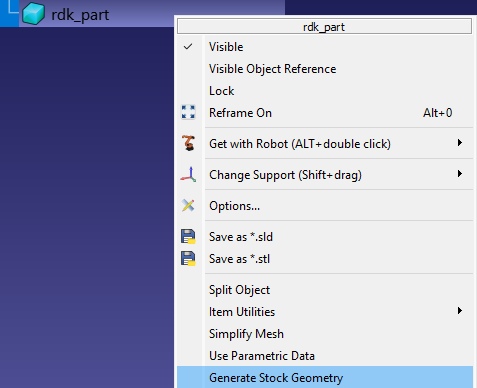

Génération de l'objet brut

Cliquez avec le bouton droit sur l'objet brut dans l'arborescence RoboDK et sélectionnez Générer la géométrie du stock.

Cette commande lancera l'utilitaire de création de stock, qui utilise la forme du modèle d'origine pour le processus de génération.

Il existe trois méthodes pour générer des stocks :

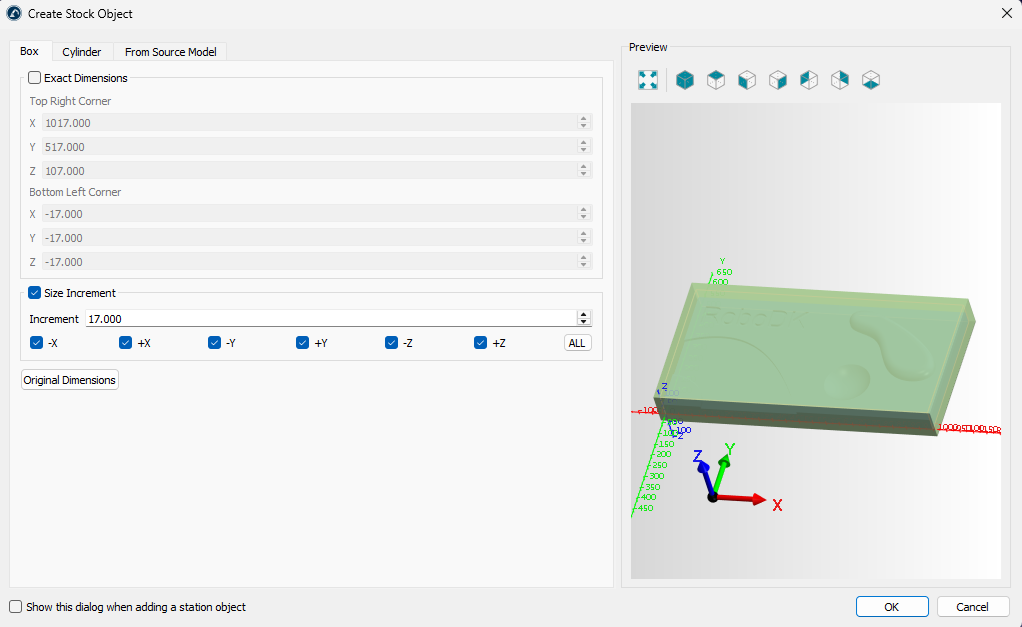

1.Boîte englobante – Onglet Boîte

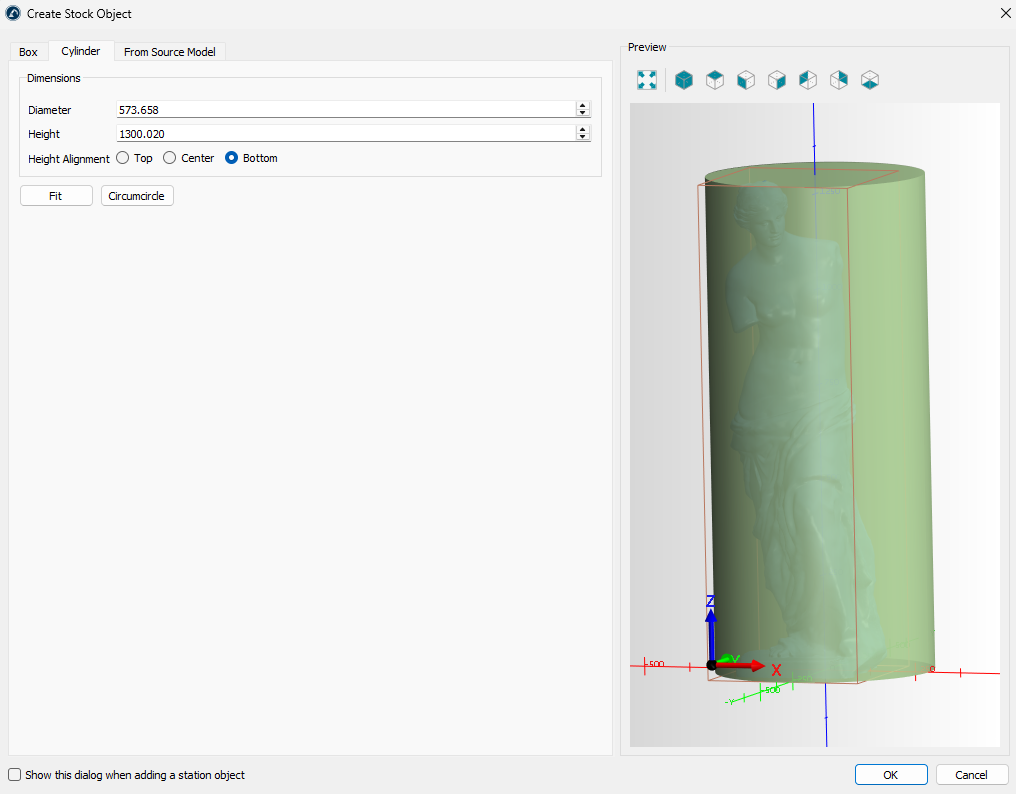

2.Cylindre englobant – Onglet Cylindre

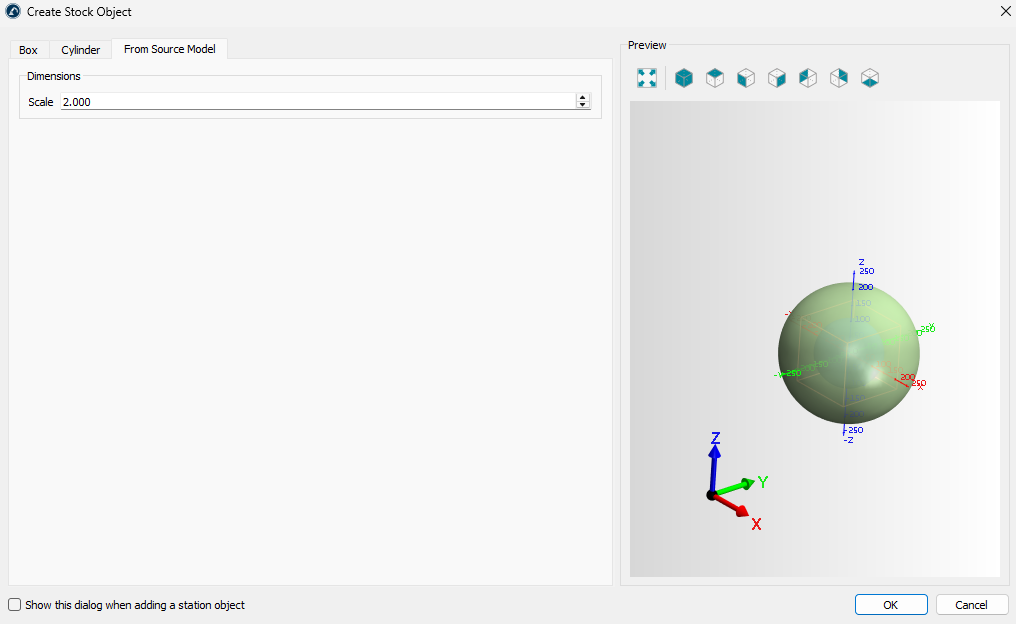

3.Mise à l'échelle – Onglet À partir du modèle source

Dans l'onglet Boîte, vous pouvez spécifier les dimensions exactes de la boîte englobante ou la générer en extrayant (à l'aide du bouton Dimensions d'origine) et en agrandissant des dimensions spécifiques.

L'onglet Cylindre vous permet de créer un stock sous la forme d'un cylindre contenant le modèle d'origine.

L'onglet À partir du modèle source vous permet de créer un stock sous la forme d'un modèle original mis à l'échelle.

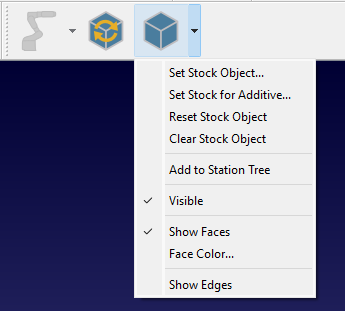

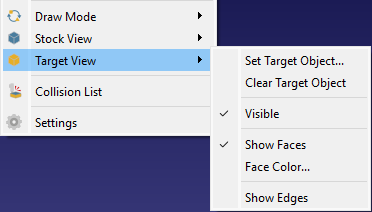

Vue du stock

Une fois la définition du stock terminée, le modèle de stock de simulation s'affiche au-dessus des autres modèles dans la scène RoboDK. Vous pouvez contrôler l'affichage de la simulation du stock à l'aide du sous-menu Stock View de la barre d'outils :

Définir l'objet stock – définissez/redéfinissez un objet stock.

Définir le stock pour l'objet additif – définir/redéfinir un objet de stock additif.

Réinitialiser l'objet de stock – rétablir le stock à son état initial.

Effacer l'objet stock – supprimer un objet stock.

Ajouter à l'arborescence de la station – copier le stock dans son état actuel en tant que modèle dans l'arborescence de la station RoboDK.

Visible – commutateur de visibilité du stock brut.

Afficher les faces – afficher les faces brutes.

Couleur des faces... – Définit la couleur par défaut des faces.

Afficher les arêtes – affichez les arêtes du brut.

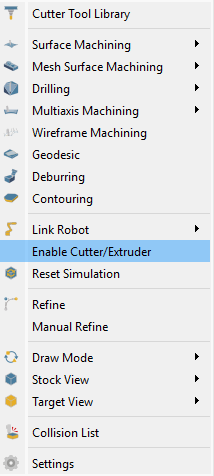

Activer la simulation d'enlèvement de matière

La simulation d'enlèvement de matière est activée automatiquement. Cependant, vous pouvez la contrôler manuellement à l'aide de la commande FAO-Activer la fraise/l'extrudeuse.

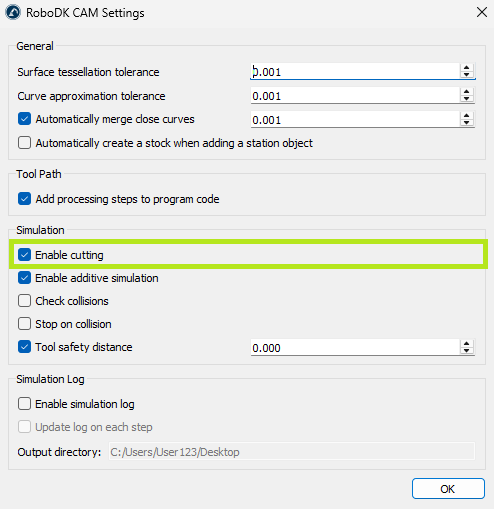

Il est également nécessaire de vérifier si le paramètre FAO-Settings-Simulation-Enable découpe est actif.

Réinitialiser la simulation

La commande de réinitialisation de la simulation rétablit le brut à son état initial.

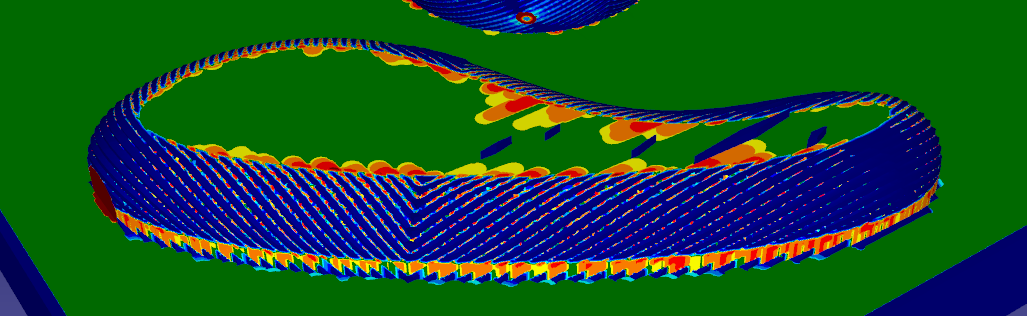

Vue cible

Vous pouvez comparer l'état actuel du stock avec le modèle cible. Pour ce faire, vous devez d'abord définir le modèle cible à l'aide de FAO-Vue cible-Définir l'objet cible, puis appliquer FAO-Mode de dessin-Carte de déviation.

Pour définir l'objet cible, vous pouvez également cliquer avec le bouton droit de la souris sur le modèle dans l'arborescence de la station et sélectionner la commande Définir le maillage cible FAO.

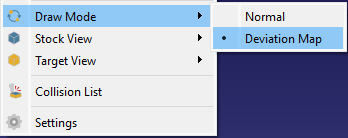

Carte de déviation

La carte de déviation affiche la différence relative à l'aide d'une échelle de couleurs allant du vert, qui indique aucune différence, au rouge, qui indique la plus grande différence.

Sélectionnez FAO-Draw Mode-Deviation Map pour afficher la carte de déviation.

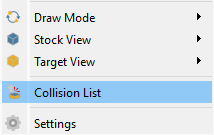

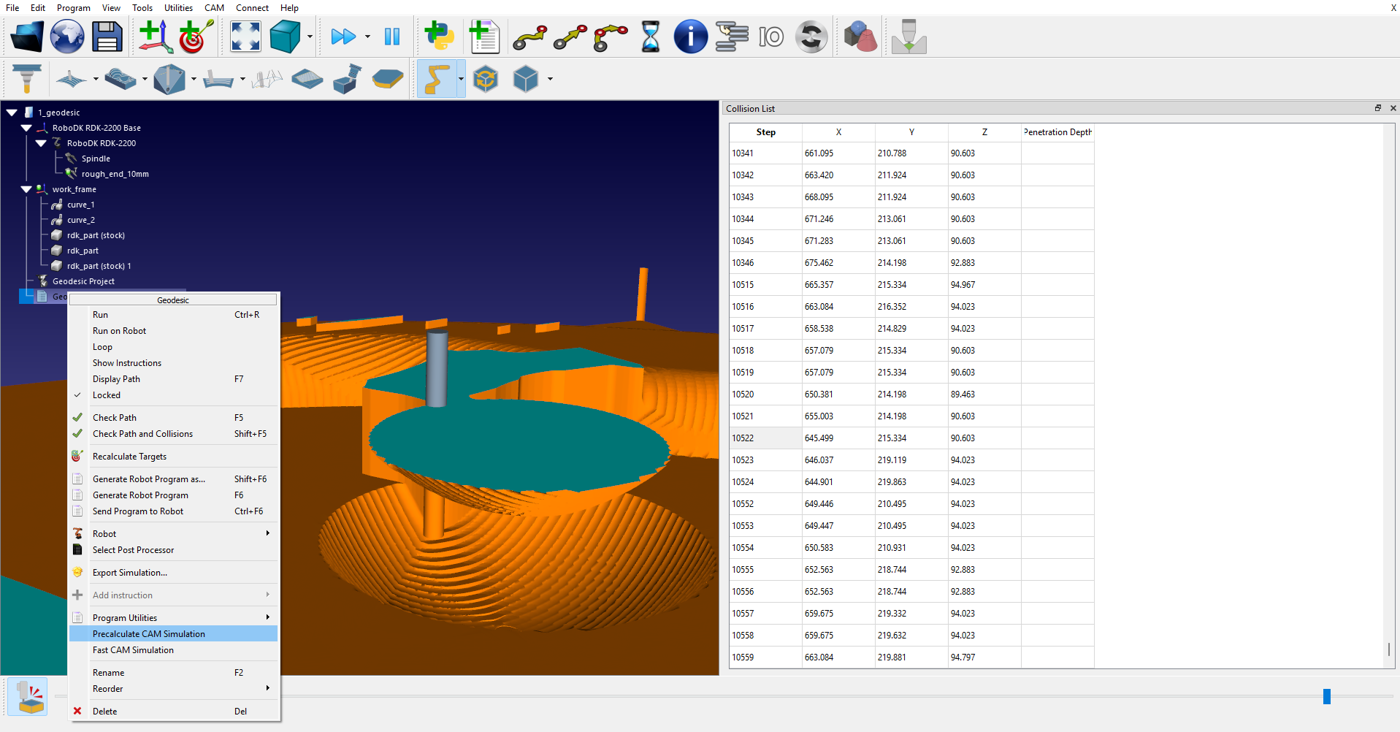

Liste des collisions

La liste des collisions affiche la séquence des collisions entre les parties non coupantes de l'outil de coupe (par exemple, le support) et la pièce à usiner pendant l'usinage.

Sélectionnez FAO-Liste des collisions pour afficher la liste des collisions.

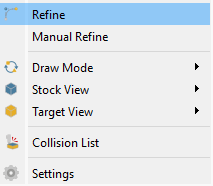

Affiner/Affiner manuellement

Lorsque l'option Affiner est activée, vous pouvez obtenir une visualisation de surface de meilleure qualité pendant la simulation (cela peut affecter les performances de rendu).

À l'aide de la commande Manual Refine, vous pouvez améliorer la visualisation des surfaces une fois après avoir appuyé dessus.

Sélectionnez FAO-Affiner / FAO-Affiner manuellement pour effectuer l'opération d'affinage.

Simulation FAO rapide

Vous pouvez effectuer une simulation rapide de l'enlèvement de matière. Pour ce faire, cliquez avec le bouton droit de la souris sur le programme cible et sélectionnez la commande Simulation FAO rapide.

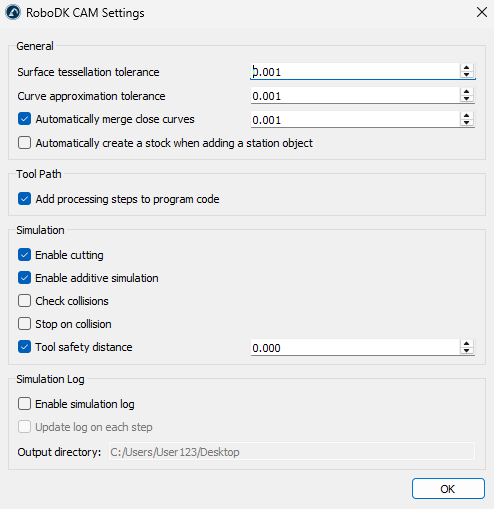

Paramètres

En cliquant sur Paramètres FAO, vous pourrez ajuster les paramètres FAO par défaut de RoboDK CAM.

Général

Le groupe Paramètres généraux comprend les paramètres de tolérance pour l'importation de modèles. De plus, vous pouvez activer l'option Création automatique du stock, qui affichera la boîte de dialogue correspondante chaque fois que vous ajouterez un modèle à la station.

Parcours d'outil

Le groupe de paramètres Trajectoire d'outil comprend l'option Ajouter des étapes de traitement au code du programme. Lorsque cette option est activée, des informations supplémentaires relatives au processus d'usinage seront ajoutées au programme généré.

Simulation

Le groupe Paramètres de simulation comprend des paramètres qui permettent la simulation de l'enlèvement de matière et de l'ajout de matière, ainsi que la vérification des collisions. Le paramètre Distance de sécurité de l'outil peut être utilisé pour spécifier une distance supplémentaire entre les parties non coupantes de l'outil de coupe et le matériau. Cette distance sera prise en compte lors de la vérification des collisions.

Les surfaces de collision seront marquées en rouge.

Journal

Le groupe de paramètres Journal de simulation comprend des paramètres de journalisation qui peuvent aider à examiner les problèmes liés à la simulation.