RoboDK CAM

Introduzione

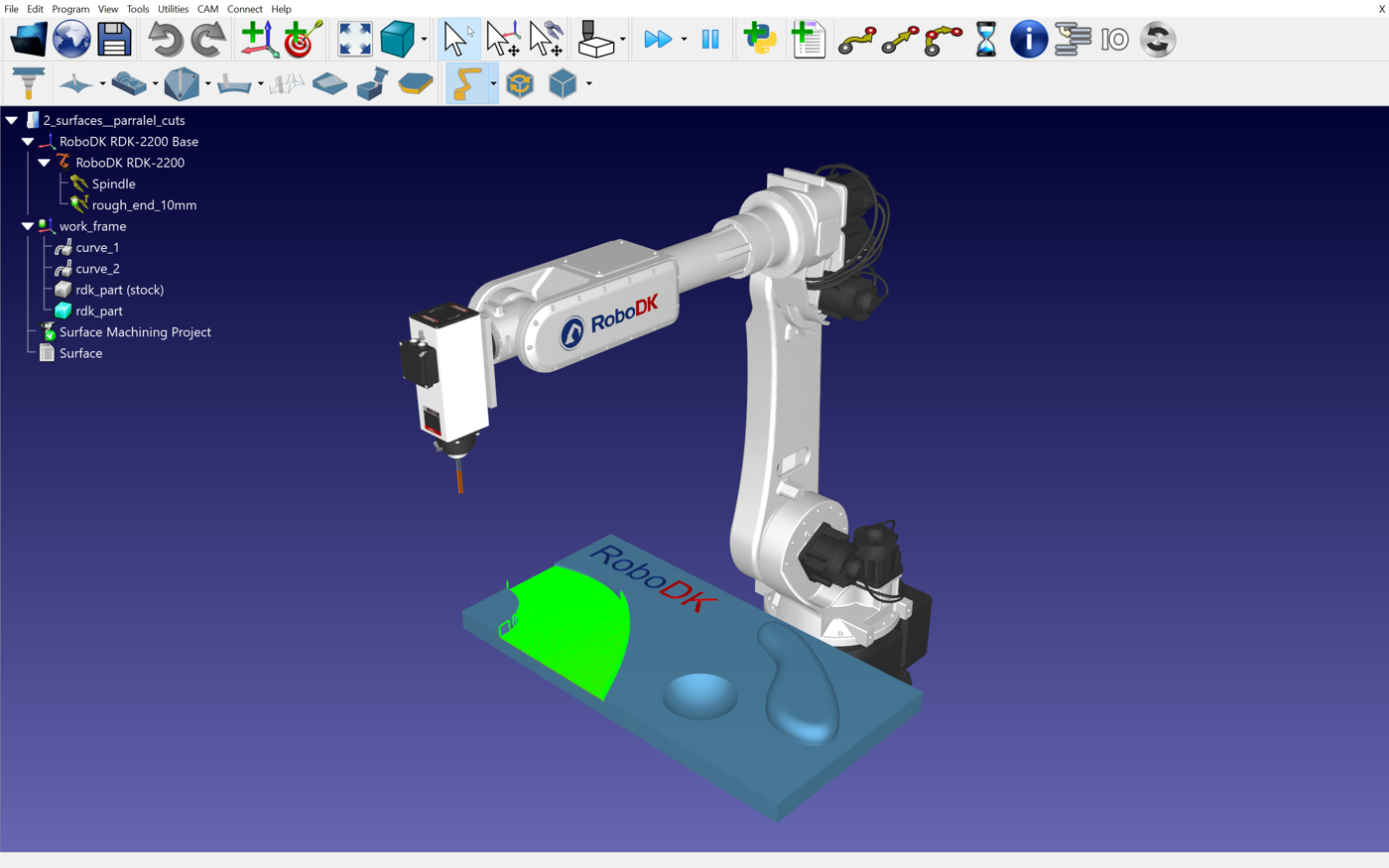

RoboDK CAM integra funzionalità CAM nel software RoboDK. RoboDK CAM supporta diversi processi di produzione per robot, CNC e meccanismi personalizzati in RoboDK. Questi processi di produzione includono fresatura, tornitura, taglio, produzione additiva e altro ancora. RoboDK CAM consente inoltre di simulare l'asportazione di materiale.

I controlli principali di RoboDK CAM si trovano sulla barra degli strumenti che appare dopo l'installazione dell'Add-in:

Tutorial di avvio rapido

Questa guida rapida fornisce una panoramica generale delle funzionalità di RoboDK CAM e vi aiuterà a familiarizzare con RoboDK CAM per la fresatura.

Installare RoboDK CAM

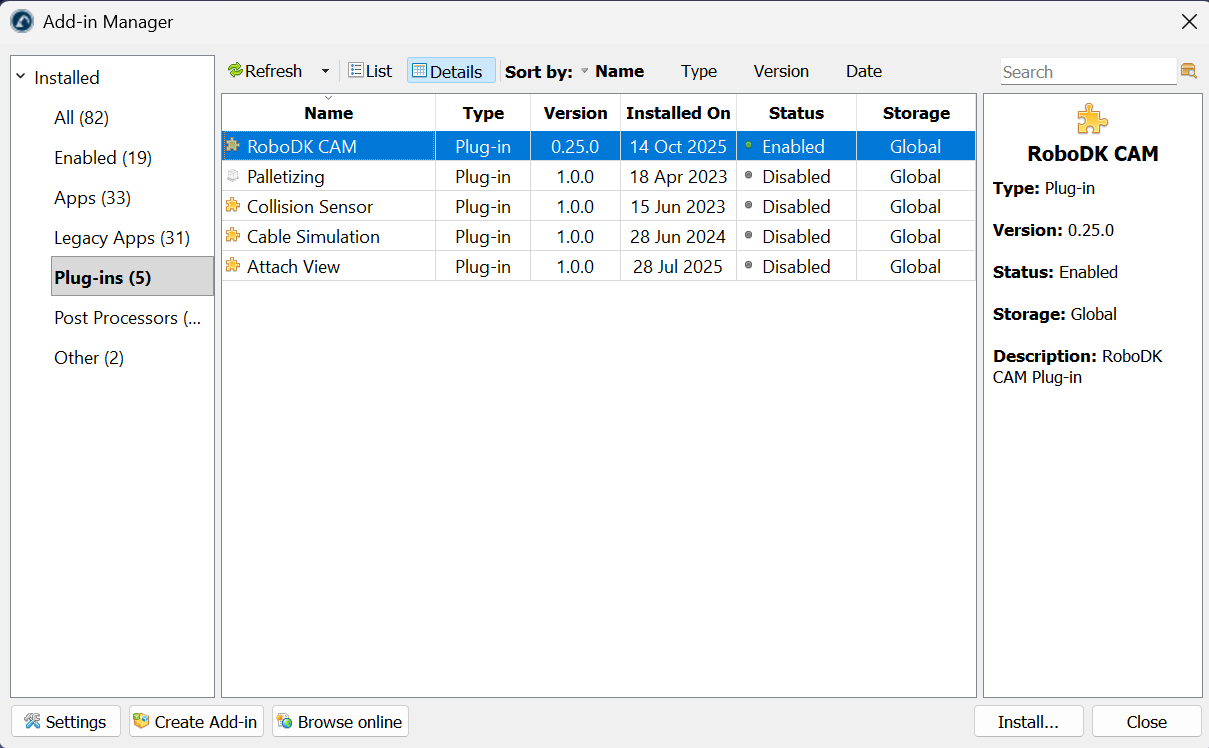

È possibile installare RoboDK CAM come Add-in aprendo il file del pacchetto RDKP di RoboDK CAM utilizzando RoboDK. Assicurarsi di utilizzare l'ultima versione di RoboDK.

RoboDK CAM è supportato solo su Windows.

Libreria degli utensili da taglio

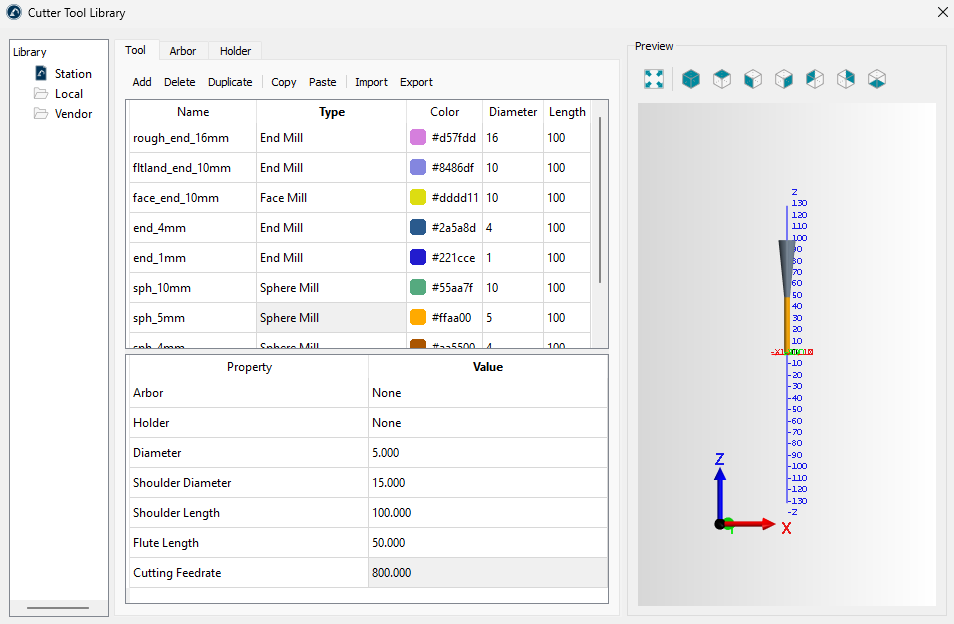

La libreria degli utensili da taglio è una raccolta di utensili da taglio per macchine o frese. Questi utensili o frese sono quelli che vengono collegati all'utensile principale del robot (ad esempio il mandrino).

Selezionare CAM - Libreria utensili di taglio o l'icona corrispondente sulla barra degli strumenti CAM per visualizzare la libreria delle frese.

La finestra della libreria contiene tre schede per specificare utensili, alberi e supporti in forma tabellare.

Se la stazione RoboDK contiene già degli utensili robotizzati (frese), questi saranno visualizzati nella finestra Libreria utensili di taglio. Se nella stazione non sono presenti frese, è possibile crearle direttamente nella finestra Libreria utensili di taglio utilizzando il pulsante Aggiungi nella scheda Utensili.

Nella parte superiore della scheda Utensile è necessario impostare il tipo di utensile. Qui è anche possibile rinominare l'utensile o impostare il colore del tagliente. Per modificare i campi corrispondenti, fare doppio clic.

Nella parte inferiore della scheda Utensile è possibile modificare i parametri dell'utensile corrente. Sono disponibili diversi set di parametri per i diversi tipi di utensili. Ad esempio, una fresa ha solo tre parametri principali: diametro, lunghezza della spalla, lunghezza della scanalatura e velocità di taglio.

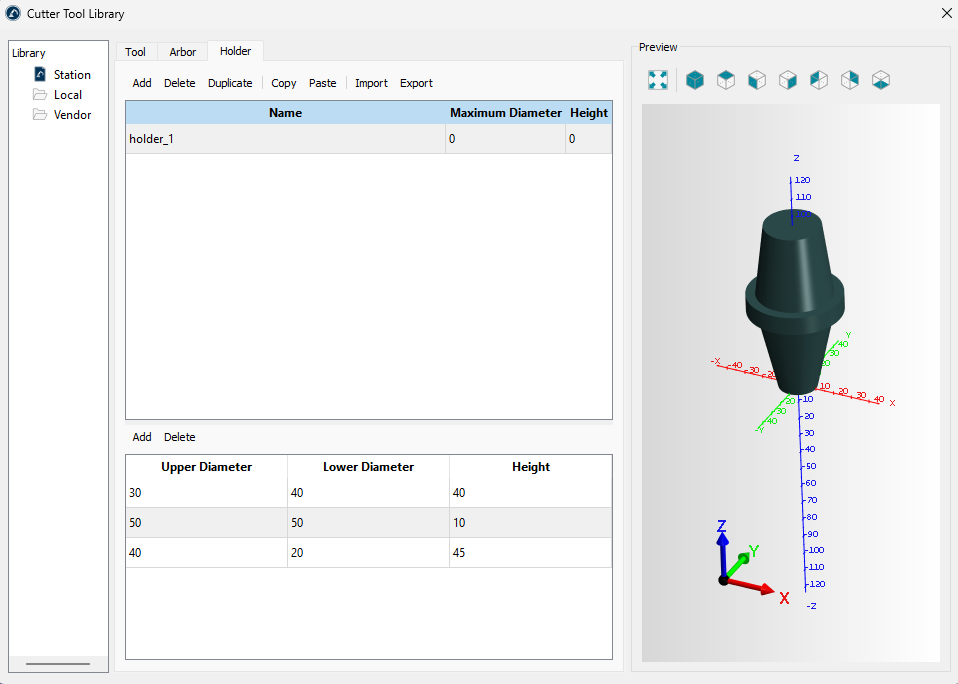

Gli alberi e i portautensili sono definiti nelle schede corrispondenti della finestra Libreria utensili di taglio.

Un mandrino o un supporto è convenzionalmente rappresentato da un insieme di coni uniti tra loro. La parte inferiore della scheda Mandrino o Supporto consente di specificare i parametri geometrici dei coni che compongono rispettivamente un mandrino o un supporto. Diversi utensili possono utilizzare lo stesso supporto o mandrino contemporaneamente.

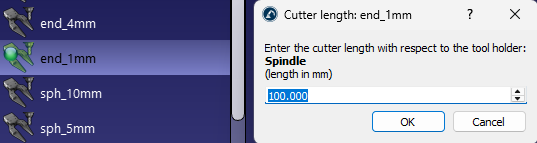

Un utensile robotico con capacità di taglio è anche una fresa in RoboDK. Quando si dispone di una fresa, è possibile regolare il TCP lungo l'asse Z del supporto:

Progetto CAM

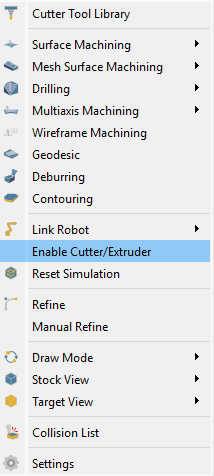

Sulla barra degli strumenti RoboDK CAM, è possibile selezionare la strategia di fresatura più adatta al proprio compito.

Dopo aver selezionato la strategia richiesta, il progetto CAM verrà creato automaticamente.

Impostazioni CAM

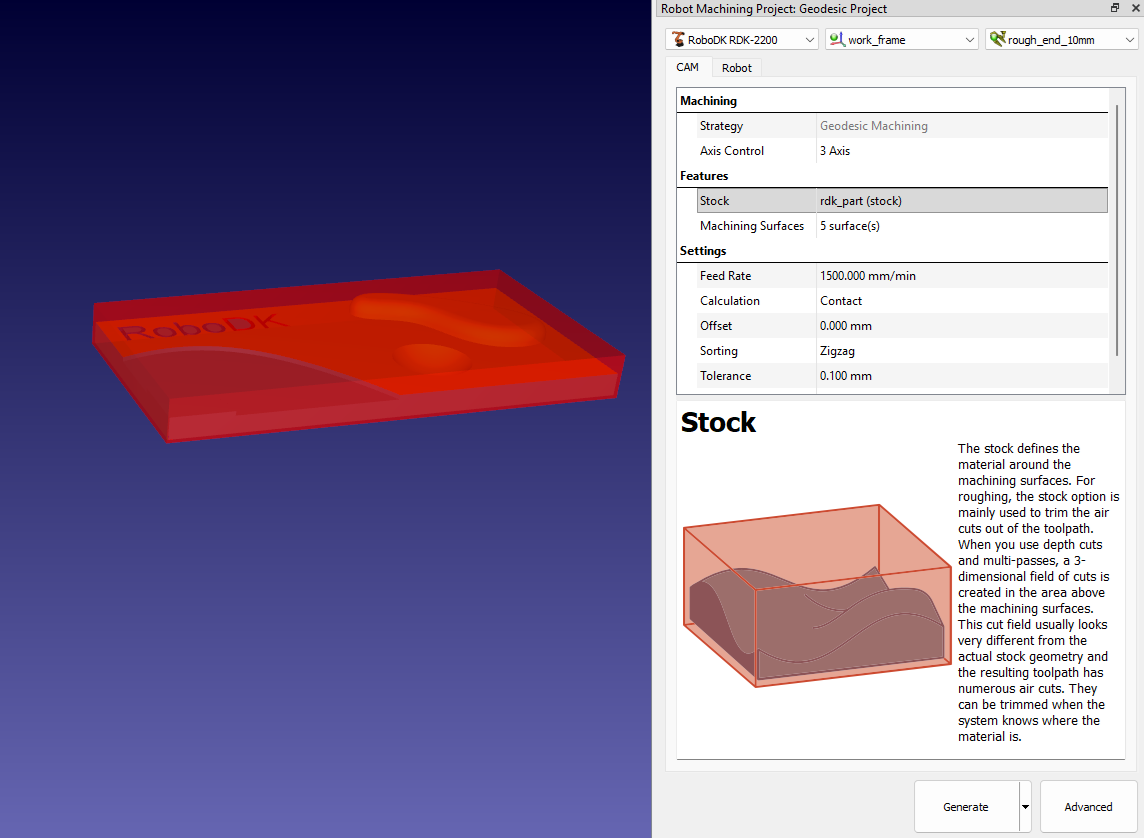

La finestra delle impostazioni del progetto CAM è composta da una sezione superiore e dalle schede CAM e Robot. Il robot, i piani di riferimento e la fresa vengono selezionati nella sezione superiore della finestra. Per impostazione predefinita, vengono selezionati gli elementi attivi al momento della creazione del progetto CAM.

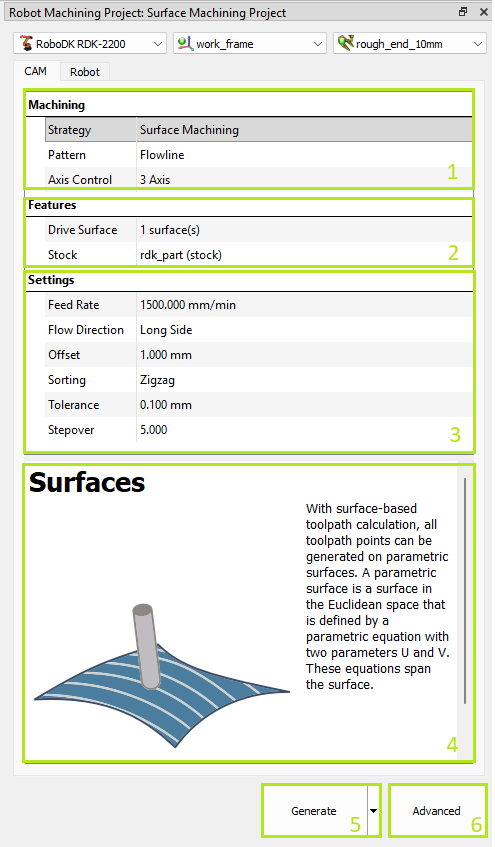

Scheda CAM

La scheda CAM dal menu del progetto CAM contiene le impostazioni di fresatura e altre impostazioni di strategia descritte in questa sezione.

1.Impostazioni di fresatura: indica il gruppo di strategie selezionato e consente di passare da un modello all'altro. Inoltre, è possibile selezionare la modalità di controllo degli assi.

2.Impostazioni delle caratteristiche: indica le caratteristiche selezionate del pezzo e del grezzo. Questa selezione è obbligatoria per il calcolo del percorso utensile.

3.Impostazioni specifiche della strategia.

4.Suggerimento: appare quando si fa clic sui parametri.

5.Pulsante Generazione percorso utensile: calcola il percorso utensile e lo applica al robot selezionato. Le sotto-opzioni Convalida e Applica al robot consentono di separare le azioni di calcolo e applicazione per percorsi utensile complessi.

6.Impostazioni avanzate della strategia.

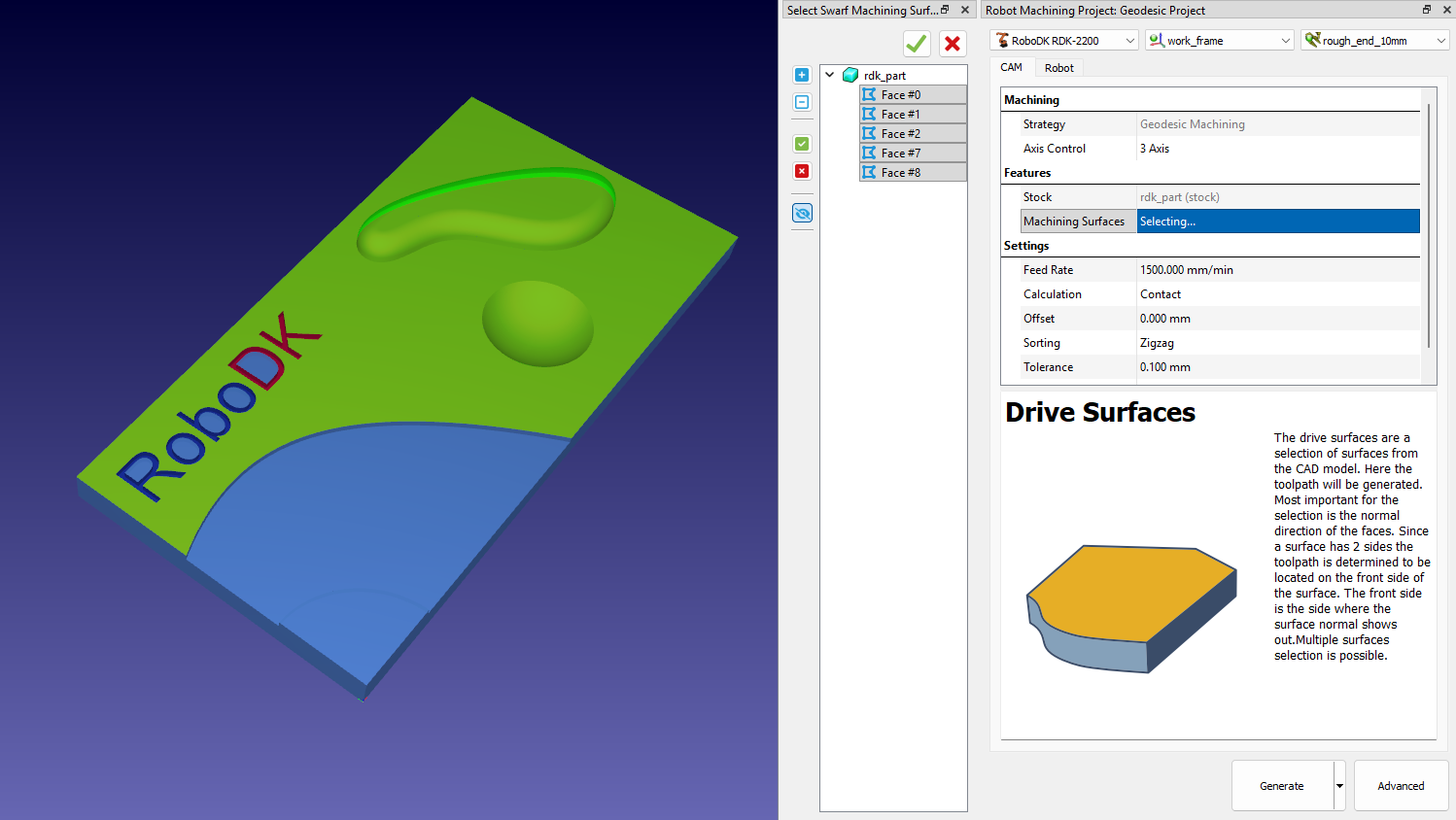

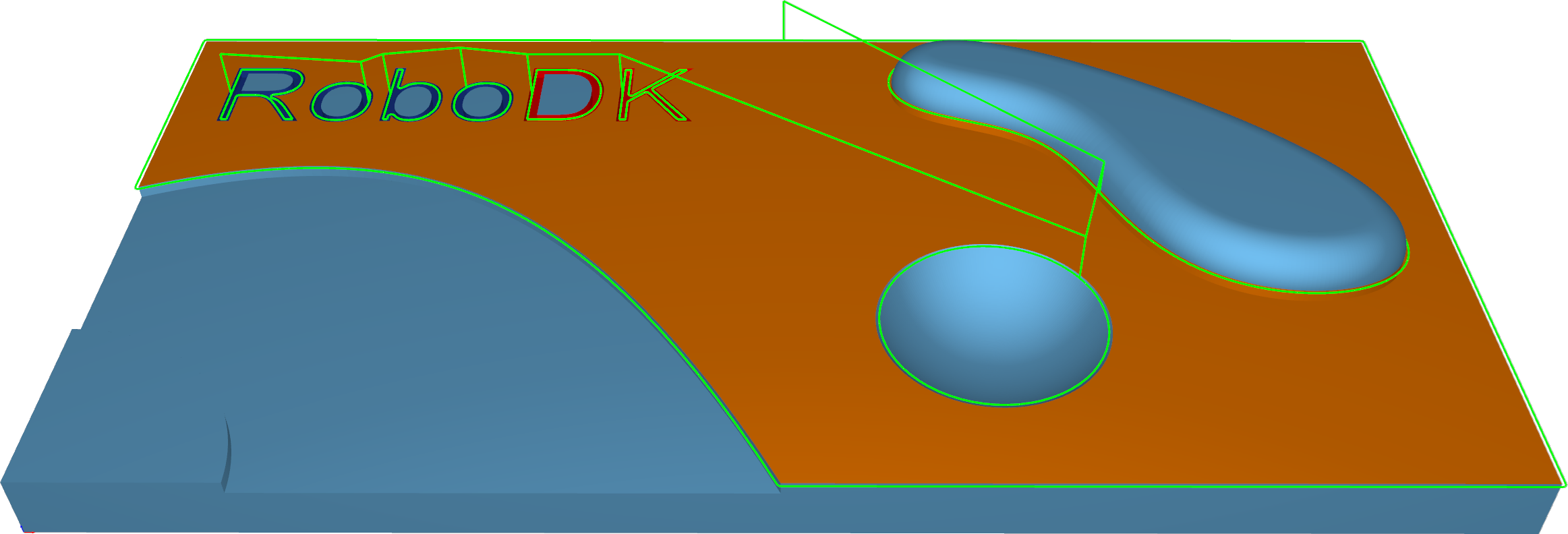

Selezione delle caratteristiche

Nella sezione Caratteristiche è possibile selezionare le caratteristiche geometriche necessarie per la strategia. A seconda della strategia, è necessario selezionare superfici, curve o punti. L'utensile di selezione viene avviato facendo doppio clic sulla riga di impostazione delle caratteristiche.

1.Applicare la selezione / Chiudere il selettore

2.Mostra elementi dell'albero

3.Seleziona tutto negli alberi espansi / Cancella selezione

4.Mostra / Nascondi tutte le caratteristiche

5.Visualizzazione ad albero delle caratteristiche

È possibile controllare le caratteristiche geometriche selezionate facendo clic sulla linea del selettore.

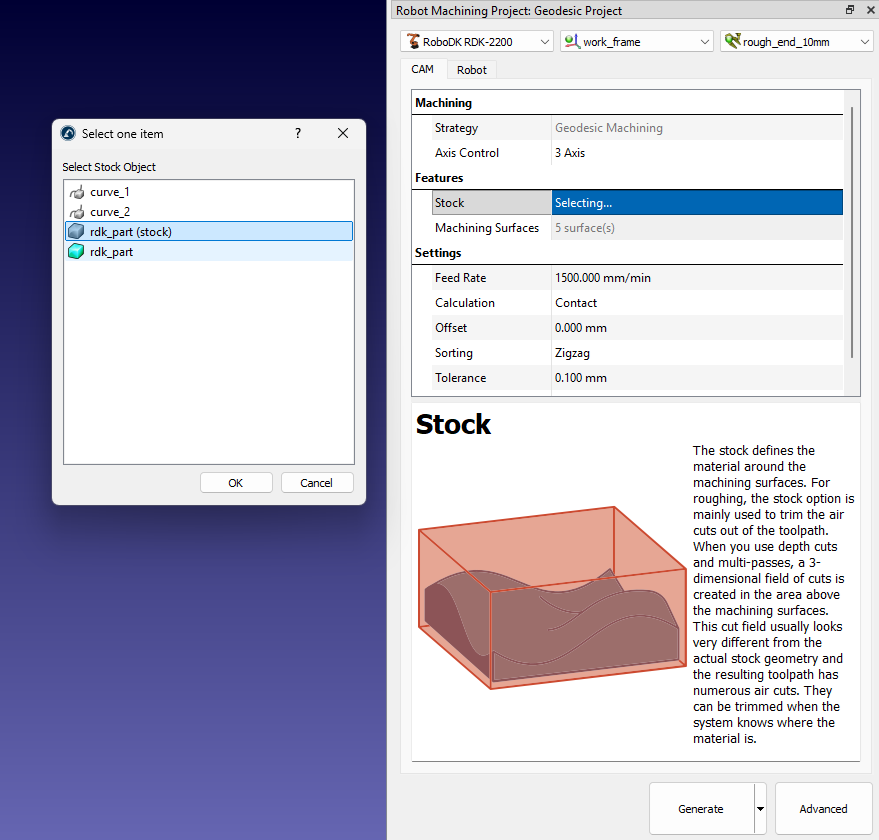

Inoltre, è possibile specificare il modello che verrà utilizzato come materiale grezzo.

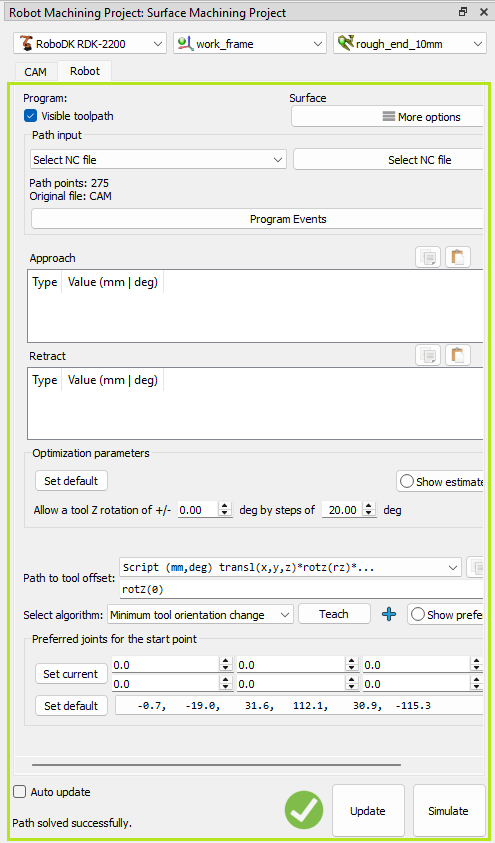

Scheda Robot

La scheda Robot dal menu del progetto CAM contiene le impostazioni relative al movimento del robot.

Queste impostazioni sono le stesse che si trovano nelle impostazioni del progetto di lavorazione robotizzata di RoboDK.

Strategie di percorso utensile

RoboDK CAM consente di utilizzare strategie di fresatura quali lavorazione di superfici, foratura, sgrossatura e altre. Inoltre, è possibile simulare il processo di asportazione di materiale.

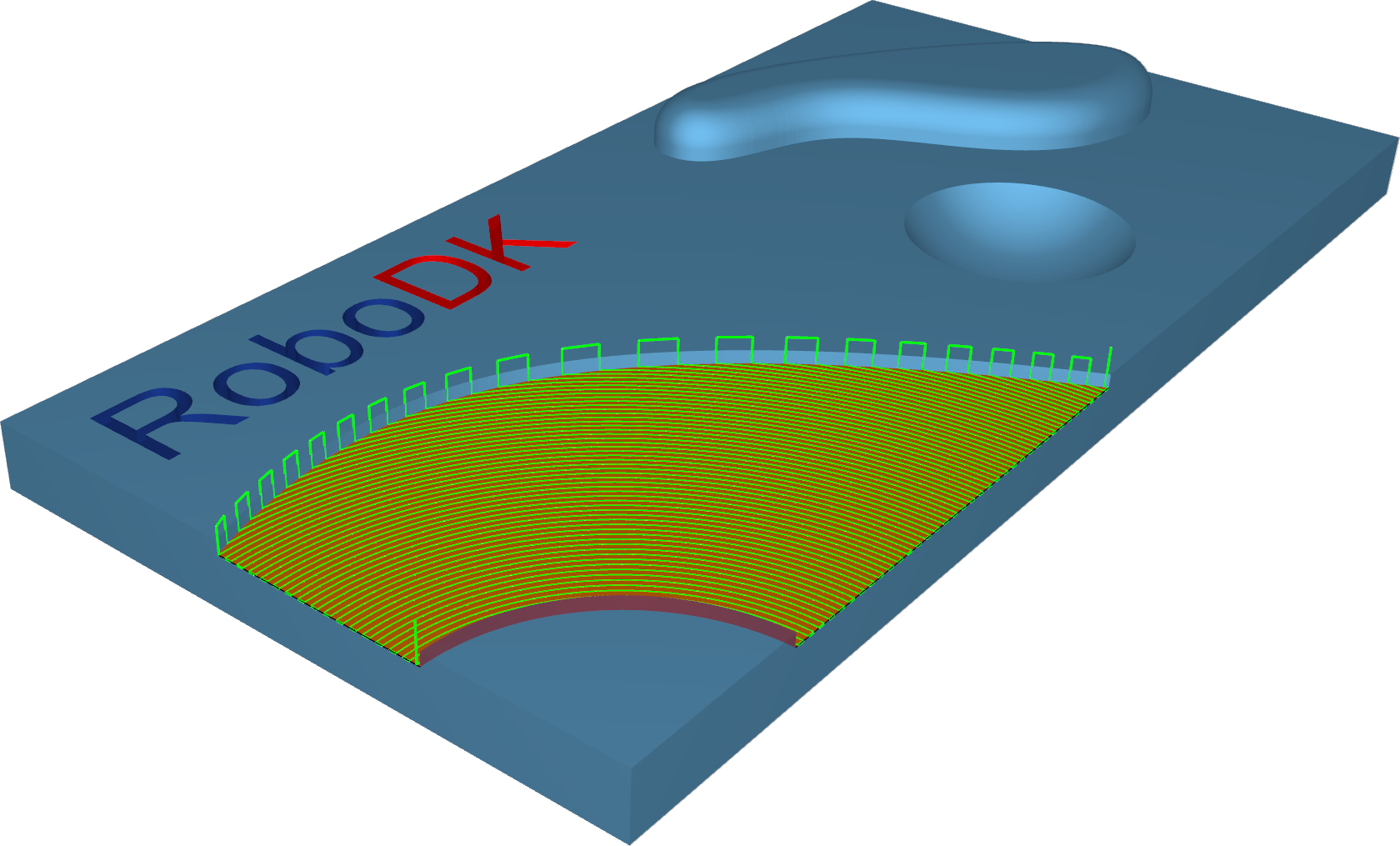

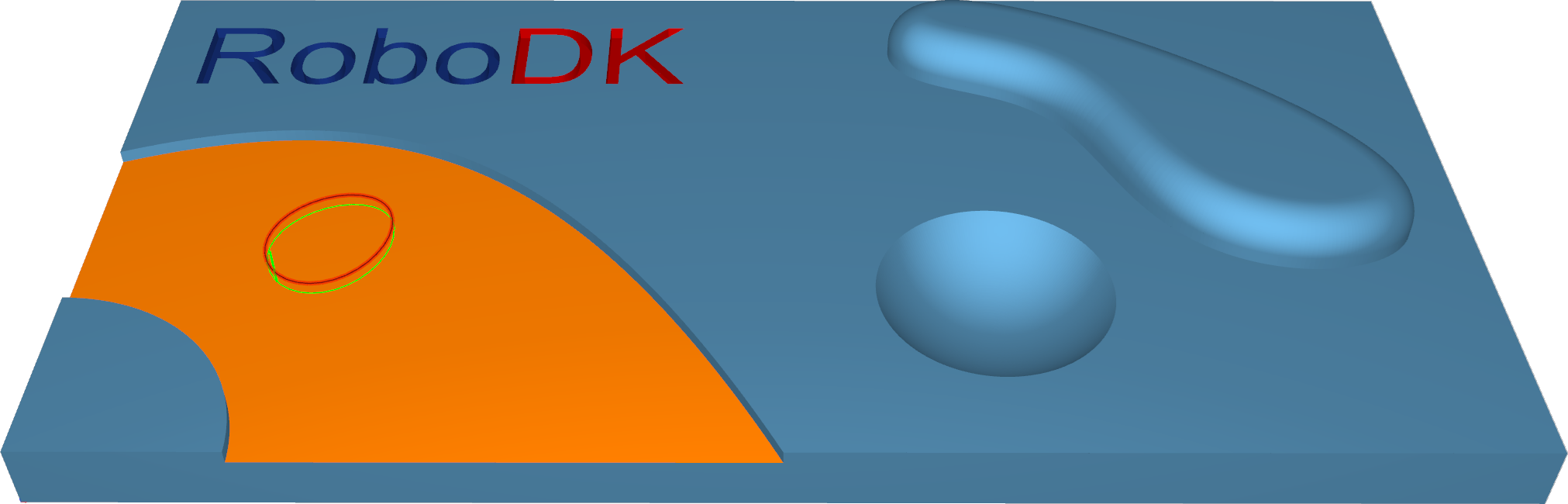

Superfici – Tagli paralleli

L'opzione Tagli paralleli crea un percorso utensile con sezioni parallele. L'orientamento delle sezioni è definito da due angoli: X-Y (che effettua la rotazione delle sezioni attorno all'asse Z) e Z. Immaginiamo di tagliare una mela: è possibile tagliarla con un coltello parallelamente dall'alto verso il basso o da sinistra a destra. Le immagini nella finestra di dialogo simboleggiano come impostare la direzione di taglio desiderata utilizzando gli angoli.

Stazione: CAM-Superfici-TagliParalleli.

Superfici–Tagli lungo curva

Il modello Tagli lungo curva consente all'utente di creare un percorso utensile ortogonale a una curva di guida. Ciò significa che se la curva selezionata come "Lead" non è una linea retta, i tagli non sono paralleli tra loro.

Stazione: CAM-Superfici-Taglio lungo curva.

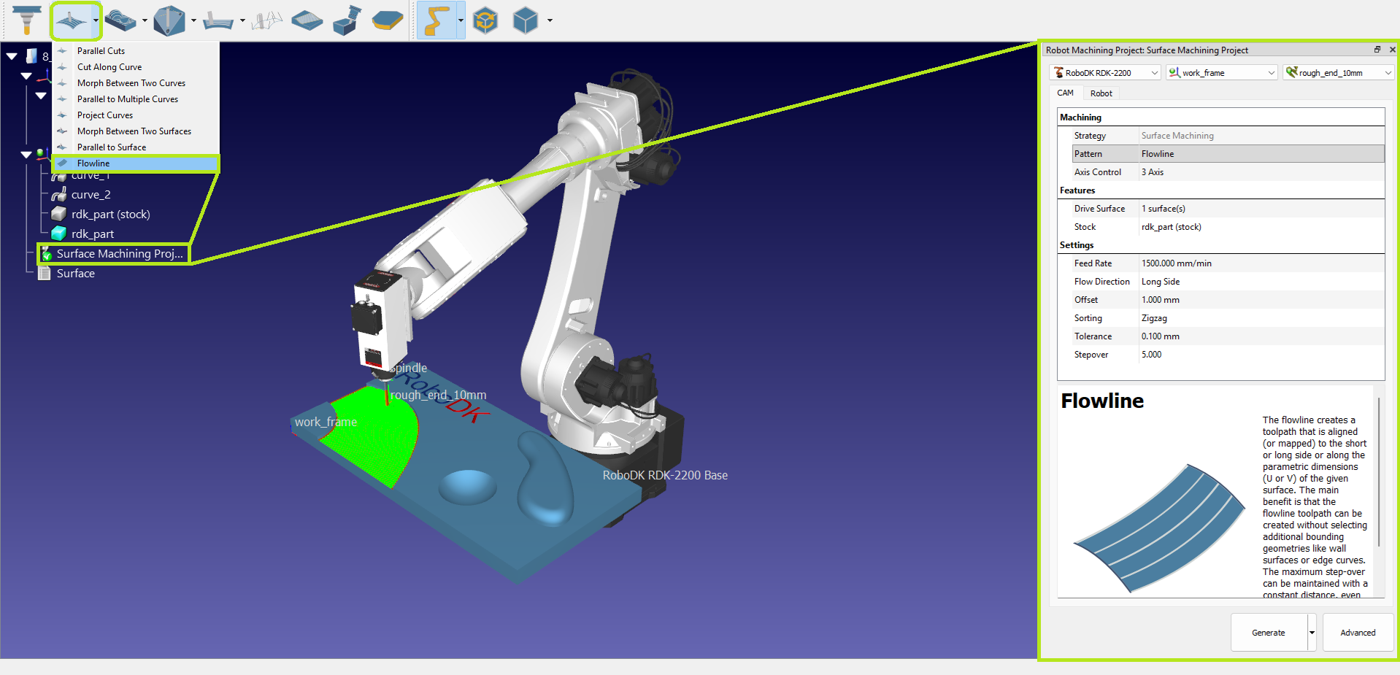

Superfici – Linea di flusso

La linea di flusso crea un percorso utensile allineato (o mappato) al lato corto o lungo o lungo le dimensioni parametriche (U o V) della superficie data.

Il vantaggio principale è che il percorso utensile della linea di flusso può essere creato senza selezionare geometrie di delimitazione aggiuntive come superfici di pareti o curve di bordo. Il passo massimo può essere mantenuto con una distanza costante, anche se la topologia della superficie è molto complessa. Inoltre, il tempo di calcolo è molto veloce.

Stazione: CAM-Superfici-Flowline.

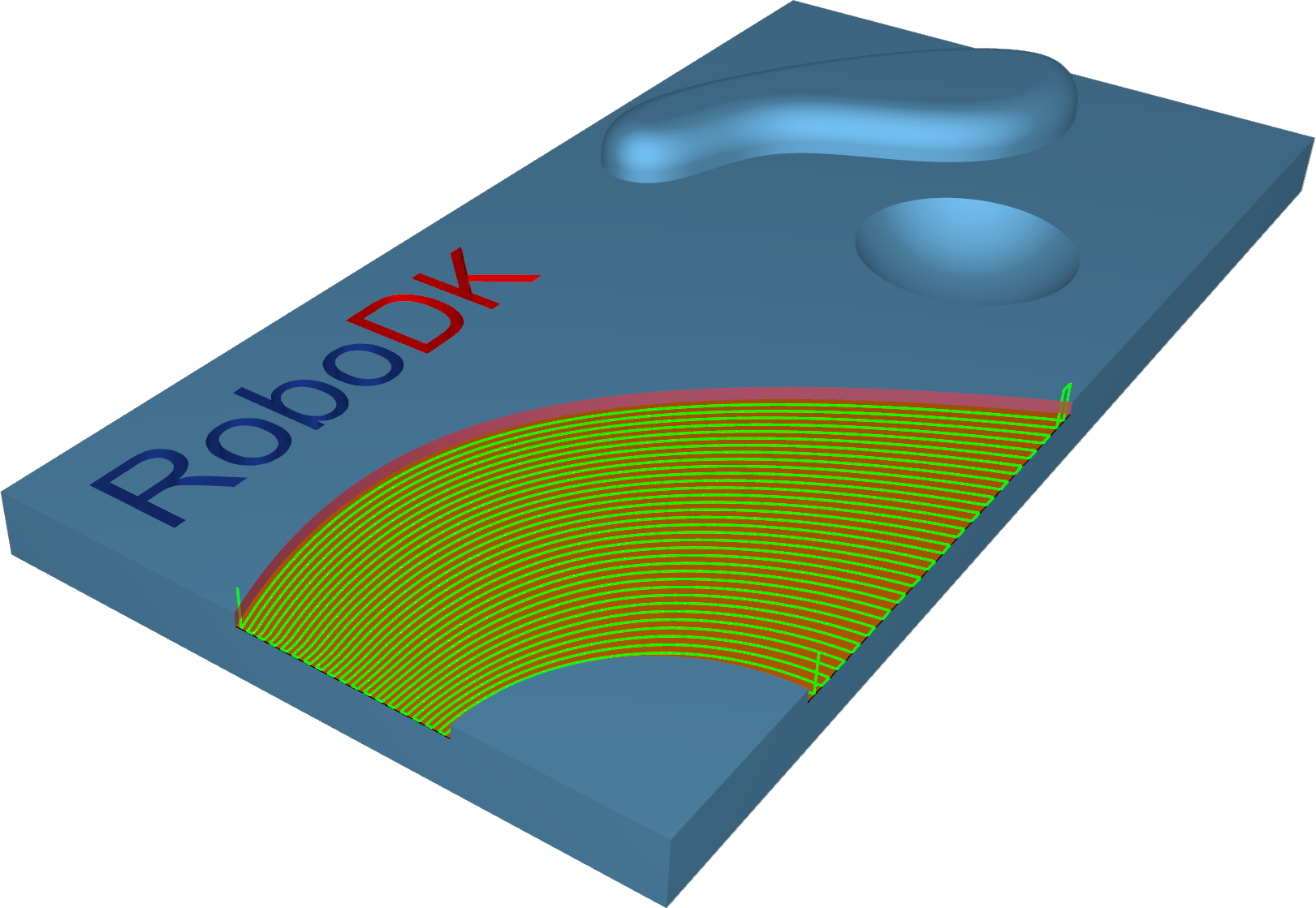

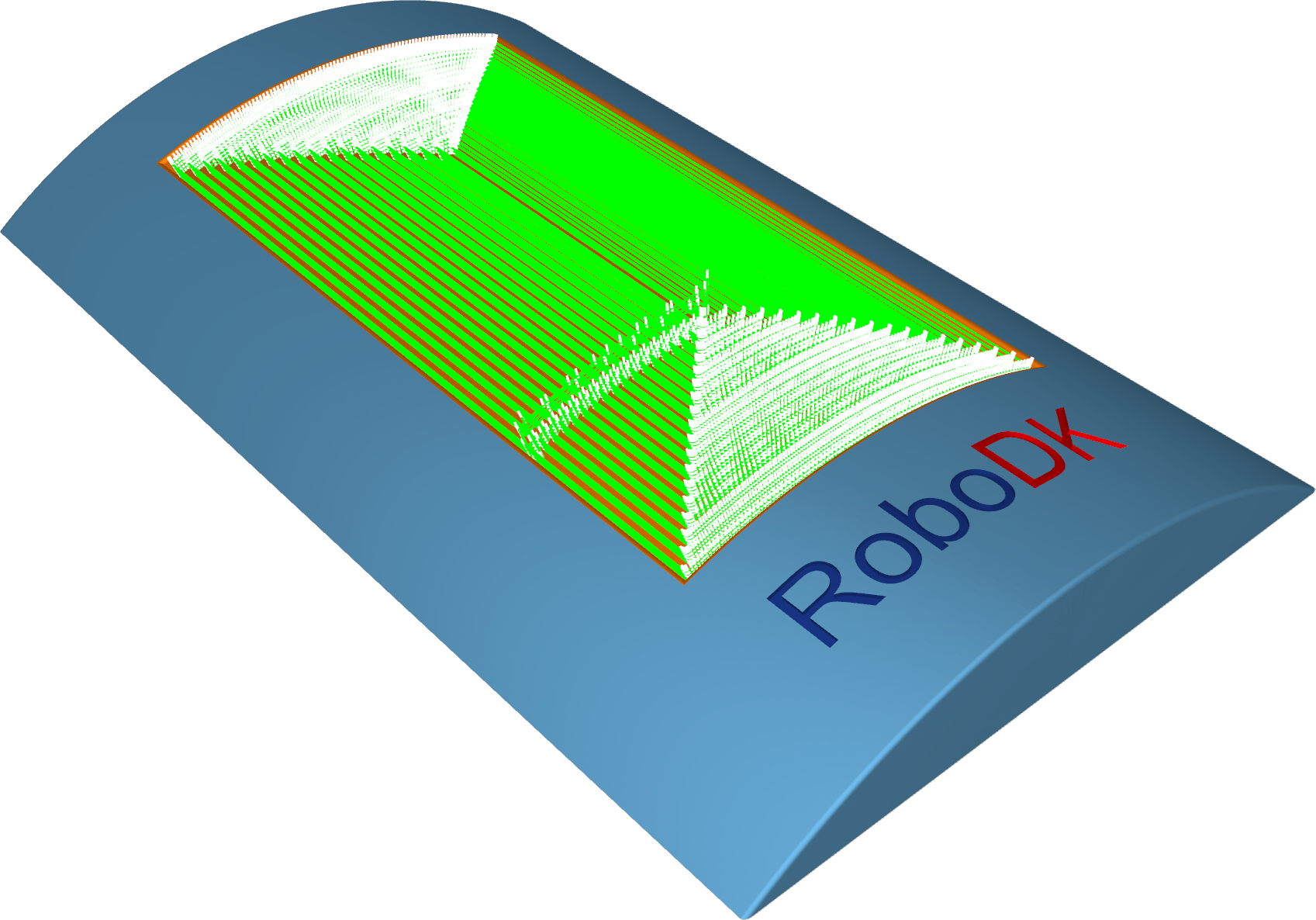

Superfici – Morph tra due curve

Questa opzione crea un percorso utensile di morphing tra due curve principali, inserite come "Prima" e "Seconda". Morphing significa che il percorso utensile generato interpola gradualmente tra le due curve e si distribuisce uniformemente sulla superficie.

Questa opzione è particolarmente indicata per la fresatura di aree ripide nella realizzazione di stampi.

Stazione: CAM-Superfici-MorphBetween2Curves.

Superfici–Morph tra due superfici

Questa opzione creerà un percorso utensile morph sulla superficie di guida. La superficie di guida è racchiusa da due superfici di controllo. Morph significa che il percorso utensile generato viene approssimato tra le superfici di controllo e distribuito uniformemente sulla superficie di guida. In particolare, la fresatura della girante con le sue pale della turbina contorte può essere eseguita utilizzando questa opzione.

Bi-Tangency: il vantaggio principale è la possibilità di compensare l'utensile rispetto alla superficie di azionamento e controllare la superficie nell'angolo sinistro e destro del pezzo. È sufficiente abilitare il raggio dell'utensile dalle opzioni (margine), che è la distanza tra il centro dell'utensile e le superfici.

Stazione: CAM-Superfici-MorphBetween2Surfaces.

Superfici - Parallelo a curve multiple

L'opzione Parallelo alla curva creerà segmenti di percorso utensile paralleli alla curva principale. I segmenti di percorso utensile adiacenti sono paralleli tra loro. Il punto importante qui è che i tagli non saranno semplicemente copiati uno accanto all'altro. Ogni nuovo taglio sarà un offset del taglio precedente.

Note importanti:

1.La curva deve trovarsi esattamente sul bordo della superficie. Pertanto, la curva migliore sarebbe il bordo stesso. Questo è molto importante per la generazione dei percorsi utensile. Se non si dispone di una curva principale adeguata allineata al bordo, potrebbe essere generato un percorso utensile errato.

2.Per le curve indipendenti sulla stessa superficie, verrà utilizzata solo la prima curva. Per modelli più complessi, ciò significa che è difficile fornire la curva iniziale corretta per la fresatura dell'intero modello.

3.Per le curve consecutive sulla stessa superficie, tutte le curve devono essere unite in un'unica curva. Questo passaggio può essere eseguito da qualsiasi sistema CAD oppure può essere effettuato automaticamente dal sistema.

4.Per le curve indipendenti sulla stessa superficie, verrà utilizzata solo la prima curva. Per modelli più complessi, ciò significa che è difficile fornire la curva iniziale corretta per la fresatura dell'intero modello.

5.Curve multiple selezionate su superfici indipendenti genereranno tagli diversi su ciascuna superficie.

6.La distanza tra due segmenti di percorso utensile adiacenti è il passo massimo.

7.È possibile definire un margine per ottenere la posizione esatta in cui l'utensile si trova sul bordo a una certa distanza.

8.Con il modello Parallelo a curve multiple, è possibile utilizzare curve multiple per superfici multiple. Ogni curva verrà ora utilizzata solo per la superficie più vicina.

Stazione: CAM-Superfici-Parallelo2CurveMultiple.

Superfici–Parallelo alla superficie

Parallelo alla superficie creerà tagli sulla superficie di guida che sono paralleli a una superficie principale.

Stazione: CAM-Superfici-Parallel2Surface.

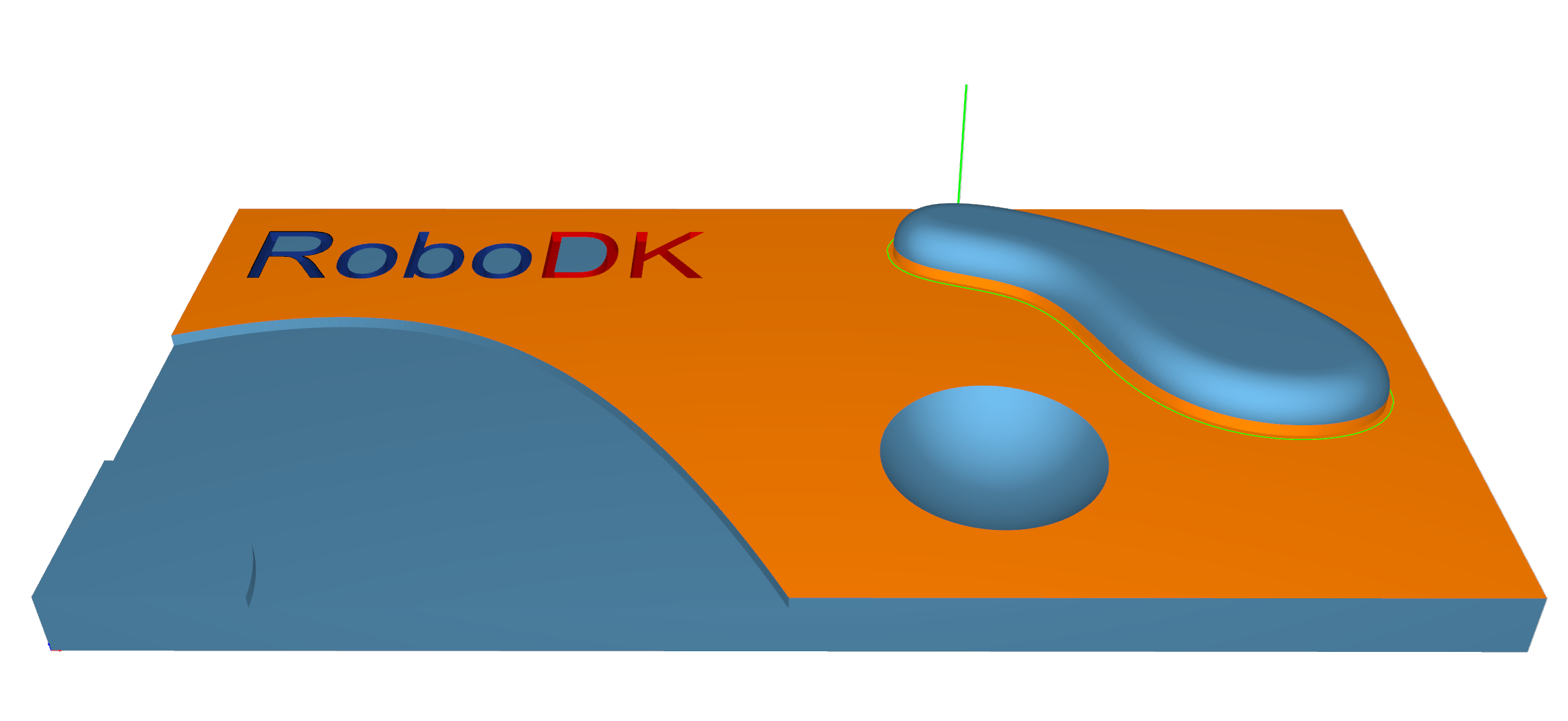

Superfici – Proietta curva

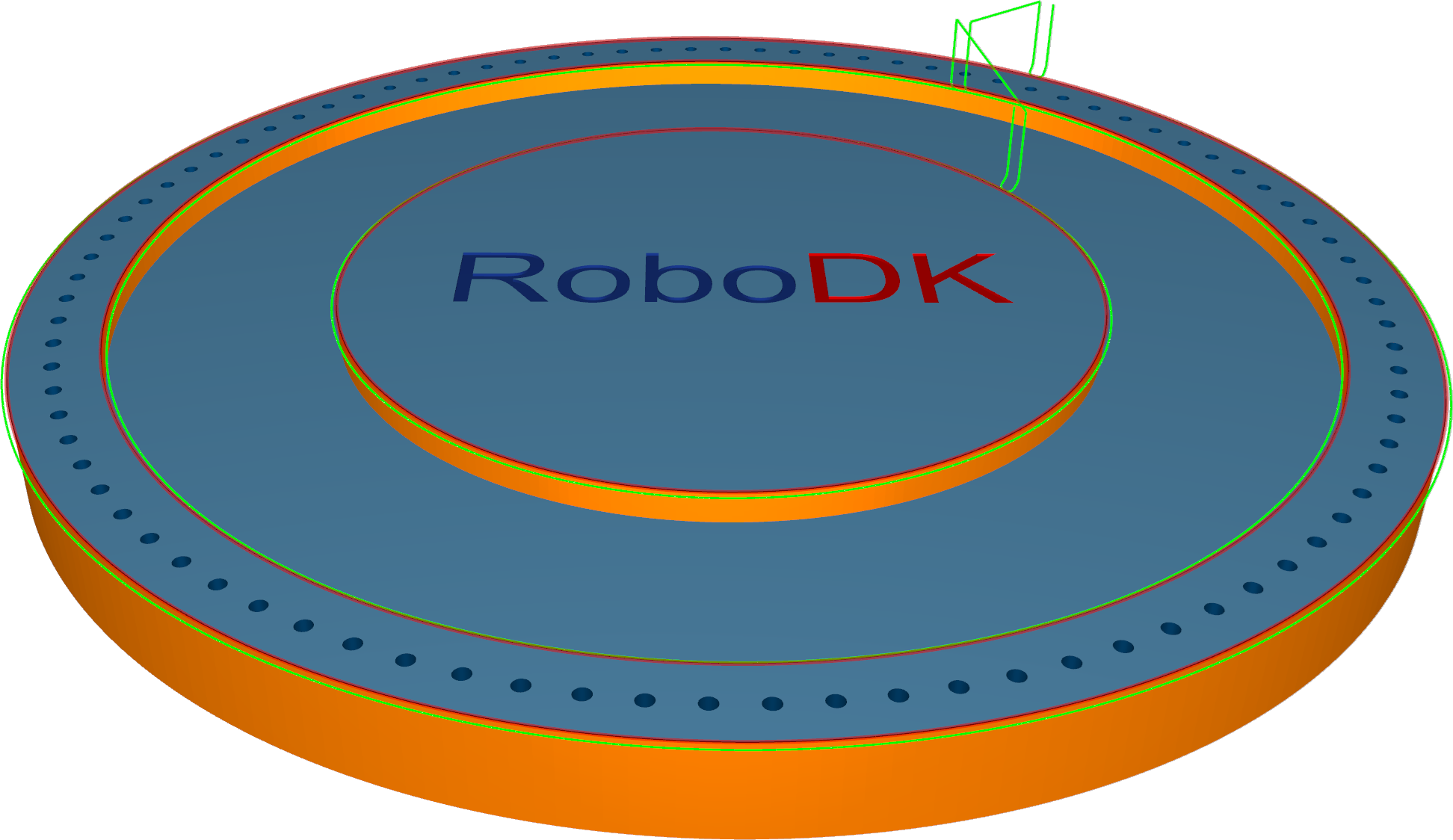

Con questo modello è possibile creare una curva definita dall'utente o un modello generico. Sono disponibili 2 proiezioni di modelli 2D, radiale e a spirale, e 2 proiezioni di curve 3D: offset e definite dall'utente.

Stazione: CAM-Superfici-ProiettareCurva.

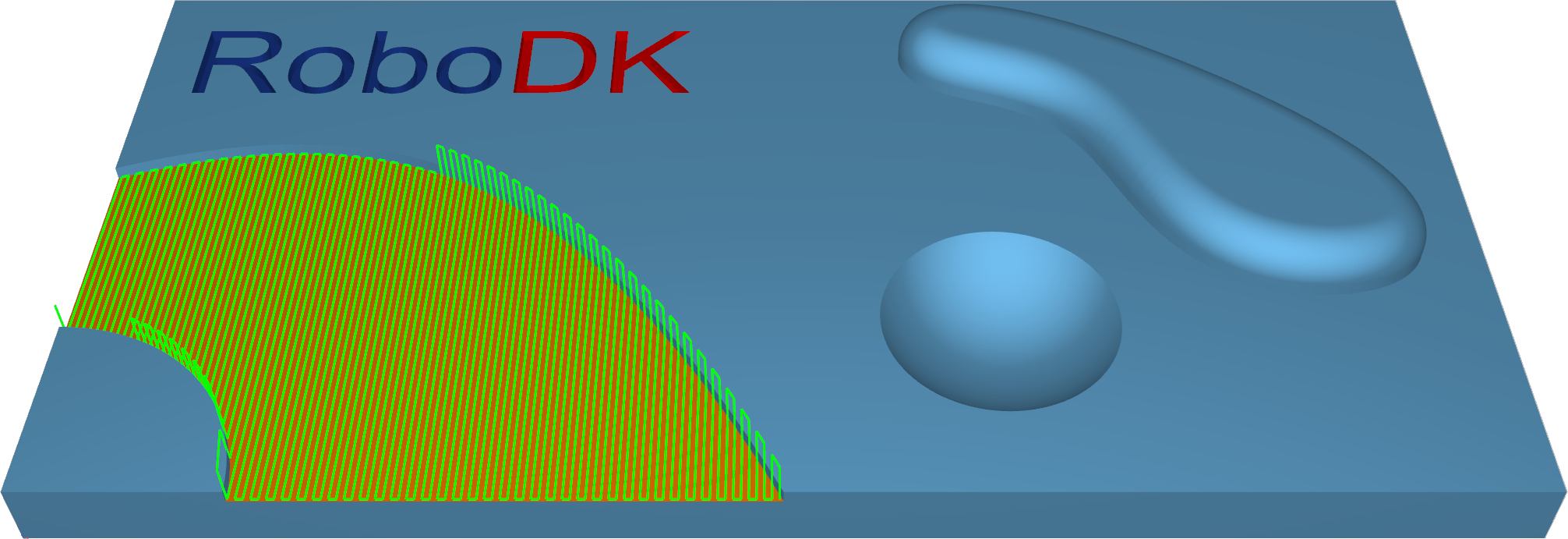

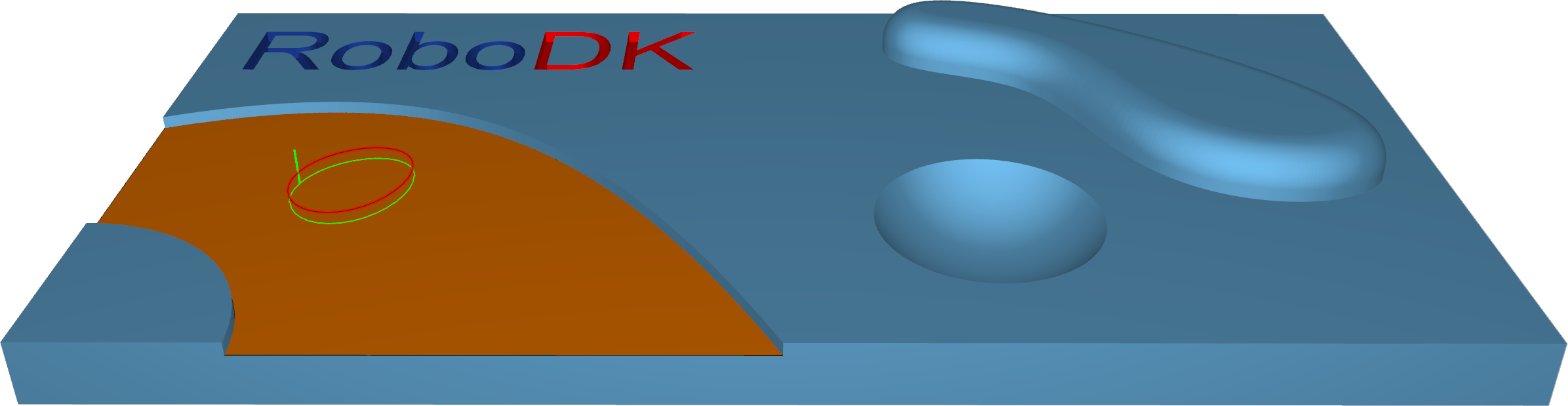

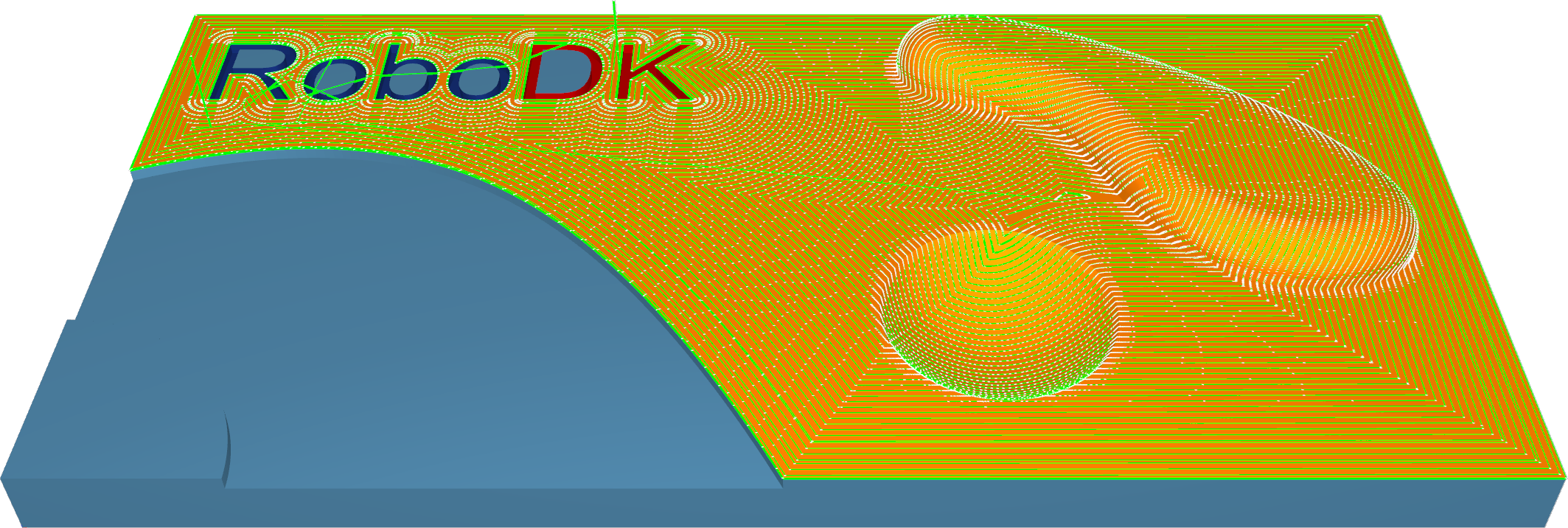

Trimesh–Sgrossatura

La sgrossatura è la prima fase della fresatura. Questa strategia viene utilizzata per rimuovere rapidamente grandi volumi di materiale in eccesso e lasciare una piccola quantità di materiale per le strategie di semifinitura e finitura. È possibile utilizzare questa strategia per creare un componente grezzo da un blocco rettangolare o a forma di nucleo.

Il percorso utensile effettua il taglio del materiale in livelli Z successivi, lavorando dall'alto verso il basso. Il parametro "Passo di profondità" definisce la distanza tra due livelli Z. Il percorso utensile viene creato dalle sezioni del modello e sfalsato verso l'esterno. La distanza tra due sfalsamenti è definita dallo step-over. I segmenti del percorso utensile vengono rifilati ai limiti del blocco. Il risultato è un componente grezzo con un effetto a gradini su tutto il componente, che differisce dal componente finito per uno spessore il cui valore è definito nel campo di sfalsamento.

Stazione: CAM-Trimesh-sgrossatura.

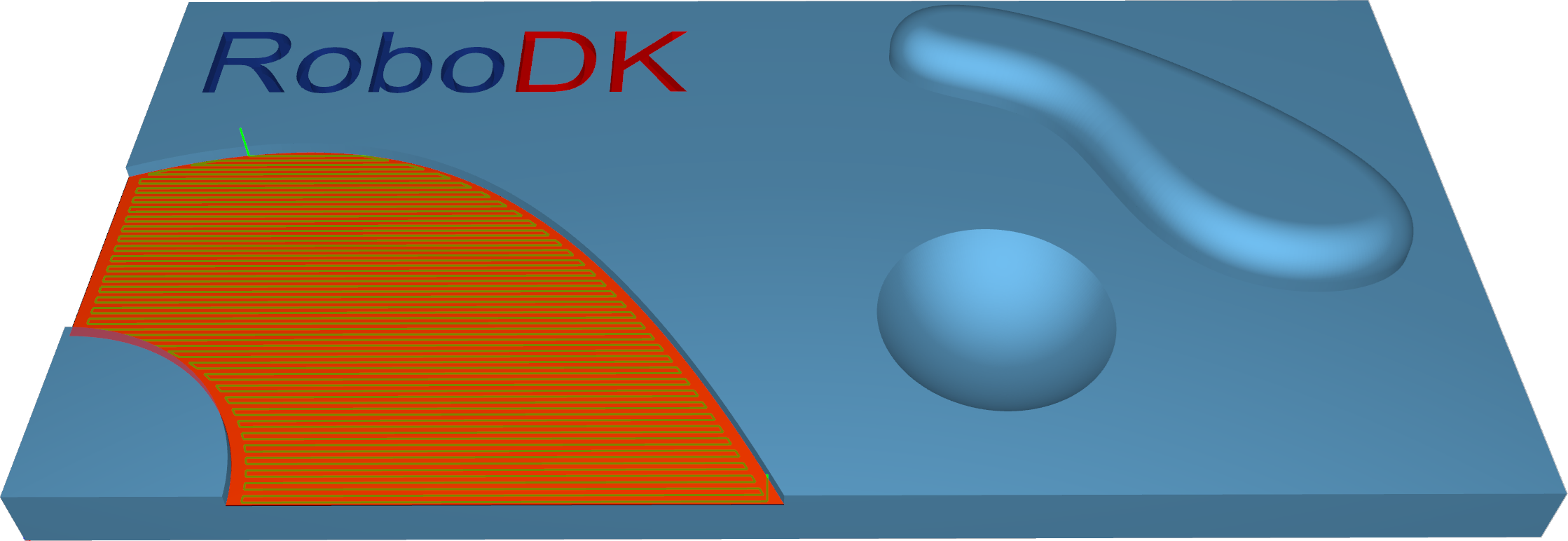

Trimesh–Tagli paralleli

Questa strategia consente la fresatura di componenti 3D con percorsi utensile paralleli tra loro rispetto agli assi X e Y. È possibile impostare qualsiasi angolo desiderato nel piano XY utilizzando il parametro "Angolo di fresatura in X,Y".

Questa strategia viene generalmente utilizzata per la semifinitura o la finitura di un componente. È particolarmente indicata per aree di lavorazione poco profonde.

Stazione: CAM-Trimesh-ParallelCuts.

Trimesh–Proietta curva

Nella strategia Proietta curva, un modello di curva 2D o 3D viene proiettato sulla mesh triangolare per creare un percorso utensile.

Stazione: CAM-Trimesh-ProjectCurve.

Trimesh–Z costante

Questa strategia consente la fresatura di componenti 3D con percorsi utensile paralleli a un piano che dipende dalla direzione di fresatura. Si consideri un componente tagliato dall'alto verso il basso.

Questa strategia viene generalmente utilizzata per la semifinitura o la finitura di un componente. È particolarmente indicata per la fresatura di aree ripide, come pareti verticali o quasi verticali di un componente 3D.

1.Z costante + cuspide costante: questo modello consente di effettuare la fresatura di parti costituite da aree ripide e poco profonde in un'unica iterazione. Le aree ripide vengono fresate con l'ausilio di sezioni Z costanti. Per la fresatura delle aree poco profonde viene applicata una cuspide costante.

2.Z costante + tagli paralleli: questo modello consente di effettuare la fresatura di pezzi costituiti da aree ripide e poco profonde in un'unica iterazione. Le aree ripide vengono fresate con l'ausilio di sezioni Z costanti. I tagli paralleli vengono applicati per la fresatura delle aree poco profonde.

Stazione: CAM-Trimesh-ConstantZ.

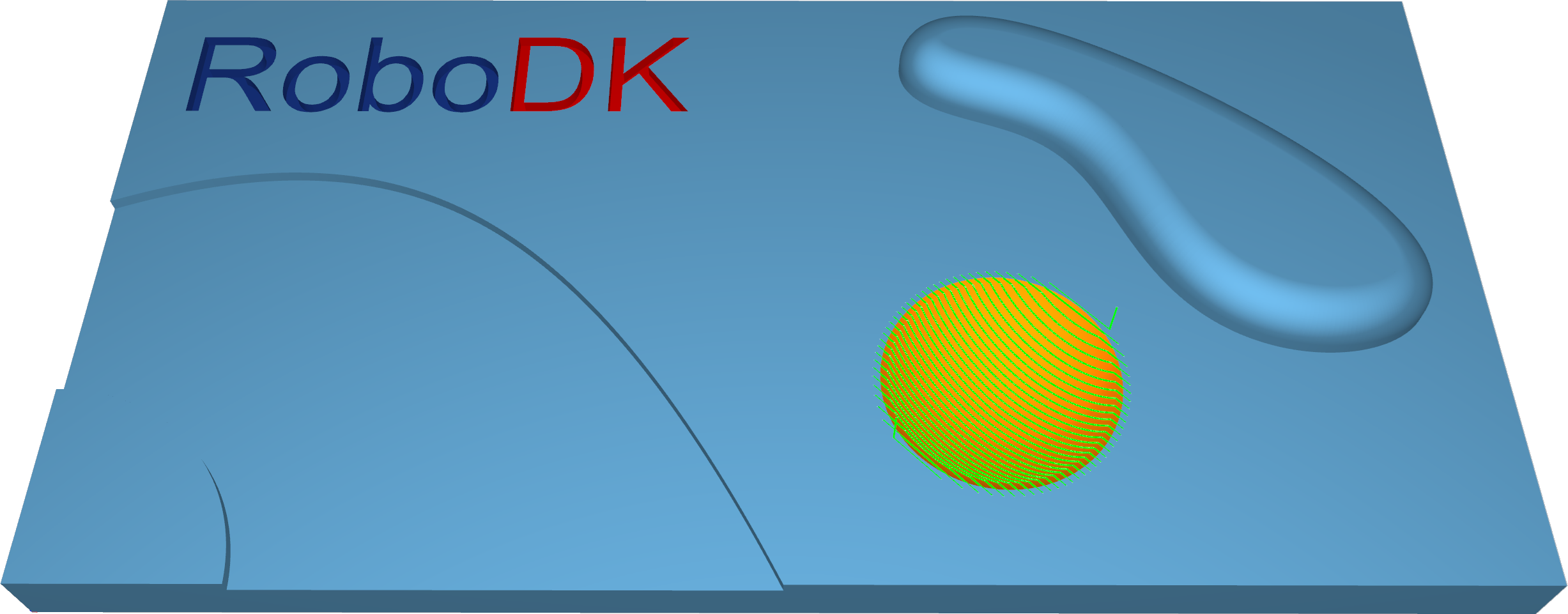

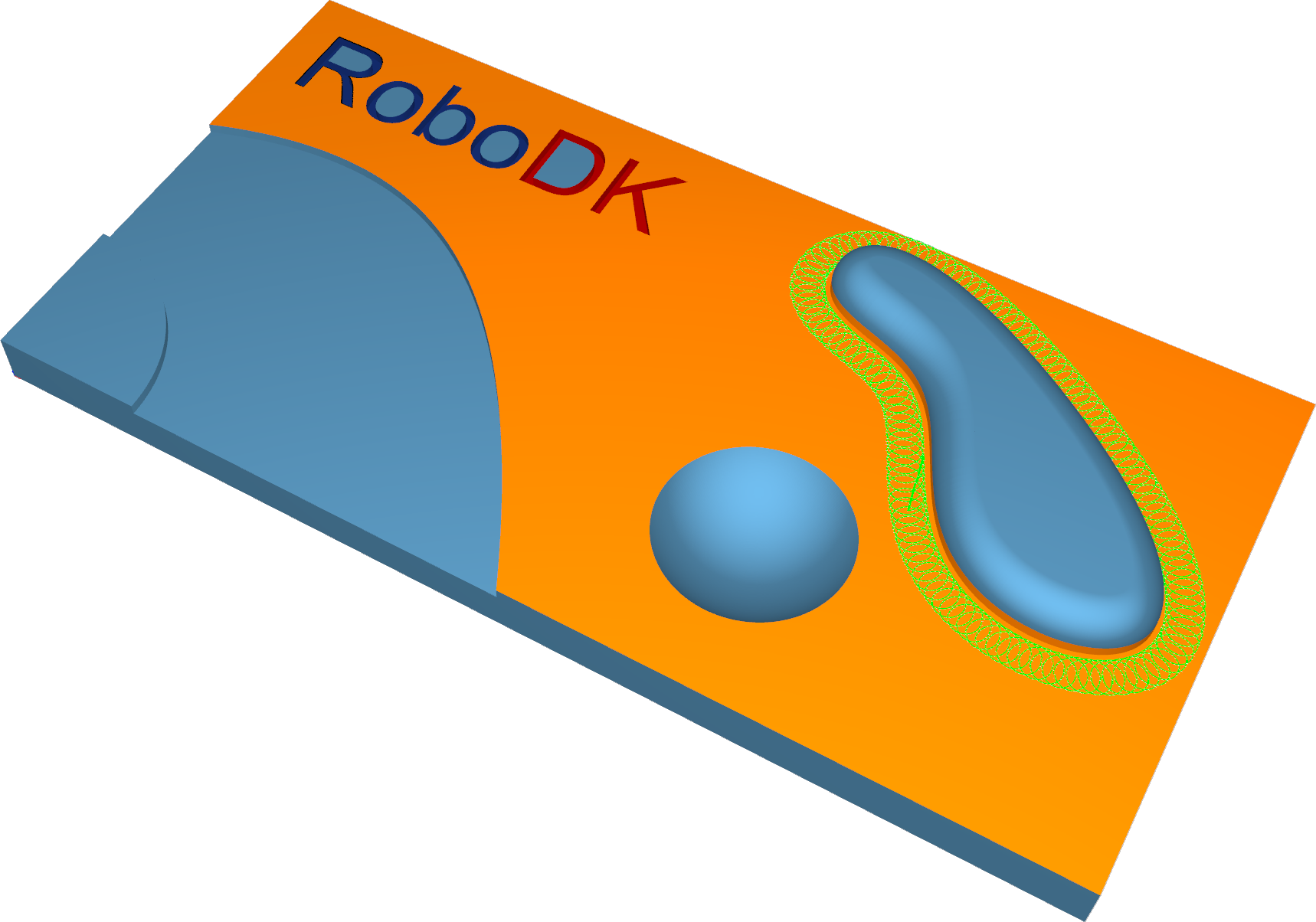

Trimesh–Cusp costante

Questa strategia crea un modello di taglio equidistante sulle superfici di fresatura. L'obiettivo è quello di ottenere una distanza costante tra ogni contorno in modo che le cuspidi create abbiano la stessa altezza.

Questa strategia viene generalmente utilizzata per la semifinitura o la finitura di un componente. È particolarmente indicata per la fresatura di aree ripide e poco profonde.

Stazione: CAM-Trimesh-ConstantCusp.

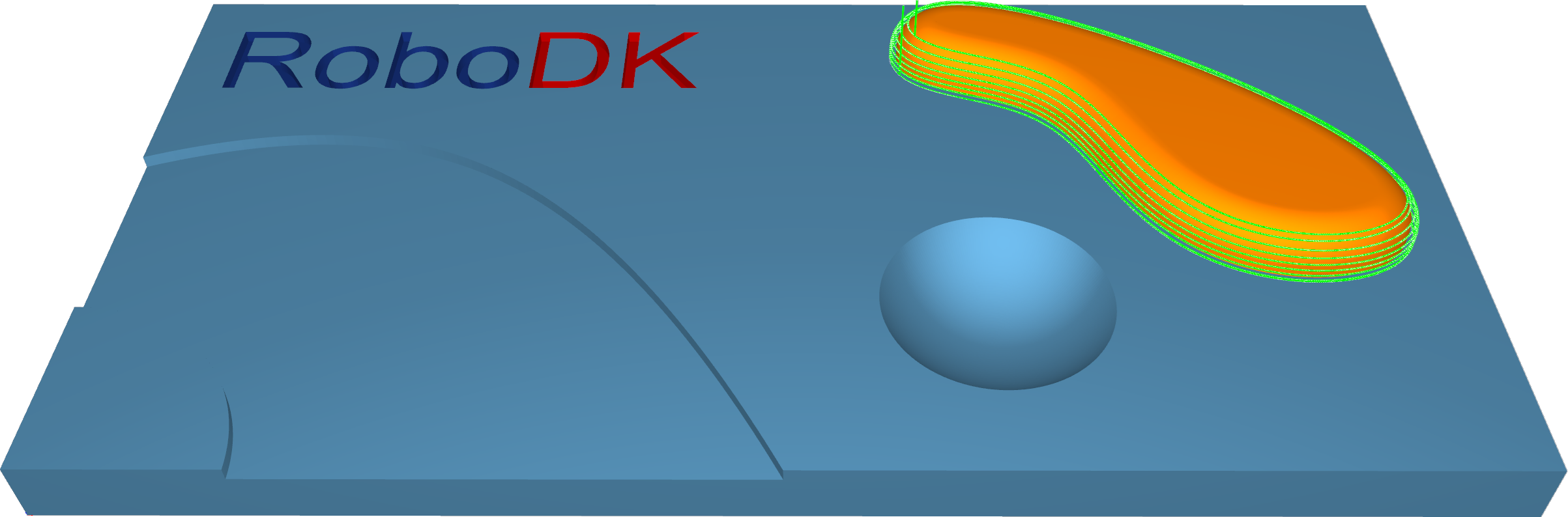

Trimesh–Flatlands

Questa strategia è progettata per effettuare la fresatura di aree realmente piatte di componenti 3D con percorsi utensile che sono segmenti sfalsati del contorno dell'area piatta. Viene generalmente utilizzata per effettuare la finitura di un componente. È particolarmente indicata per effettuare la fresatura di grandi aree piatte a più livelli Z.

Le aree piane come le superfici di separazione possono essere fresate con una fresa a candela o una fresa a raggio utilizzando la strategia di fresatura flatlands.

Stazione: CAM-Trimesh-Flatlands.

Trimesh–Pencil

Questa strategia è pensata per fornire un'elaborazione rapida di angoli e raccordi. Può essere eseguita tramite tagli singoli o multipli.

Stazione: CAM-Trimesh-Pencil.

Trimesh–Trochoidal

La strategia consente la fresatura sequenziale del contorno del pezzo mediante movimenti trocoidali.

Può essere applicata per il taglio di parti dal materiale grezzo.

Stazione: CAM-Trimesh-Trochoidal.

Wireframe–Profilatura a 5 assi

Questo calcolo fornisce la generazione del percorso utensile basato sulle curve di guida immesse nel wireframe. Funziona senza alcuna superficie di fresatura.

L'orientamento dell'utensile è definito dalle linee di inclinazione ed è perpendicolare alle linee di orientamento. Sono necessarie impostazioni di inclinazione, che possono essere controllate dalle opzioni di inclinazione. Gli orientamenti degli assi dell'utensile sono interpolati tra le linee.

Stazione: CAM-Wireframe-5ax.

Contornatura

La contornatura è un algoritmo altamente automatizzato per creare il percorso utensile di rifilatura dei bordi.

La strategia di calcolo per la contornatura è progettata per la rifilatura dei bordi di materiali sottili. La posizione dell'utensile rispetto alla geometria può essere definita da varie opzioni, da un'uscita a soli 3 assi a un'uscita più complessa a 5 assi con diverse opzioni di orientamento dell'asse dell'utensile. Una caratteristica fondamentale di questo algoritmo è lo spostamento assiale, che consente di inserire l'utensile nel materiale con un determinato valore. Il contorno può essere automatizzato o definito dall'utente.

Stazione: CAM-Contornatura.

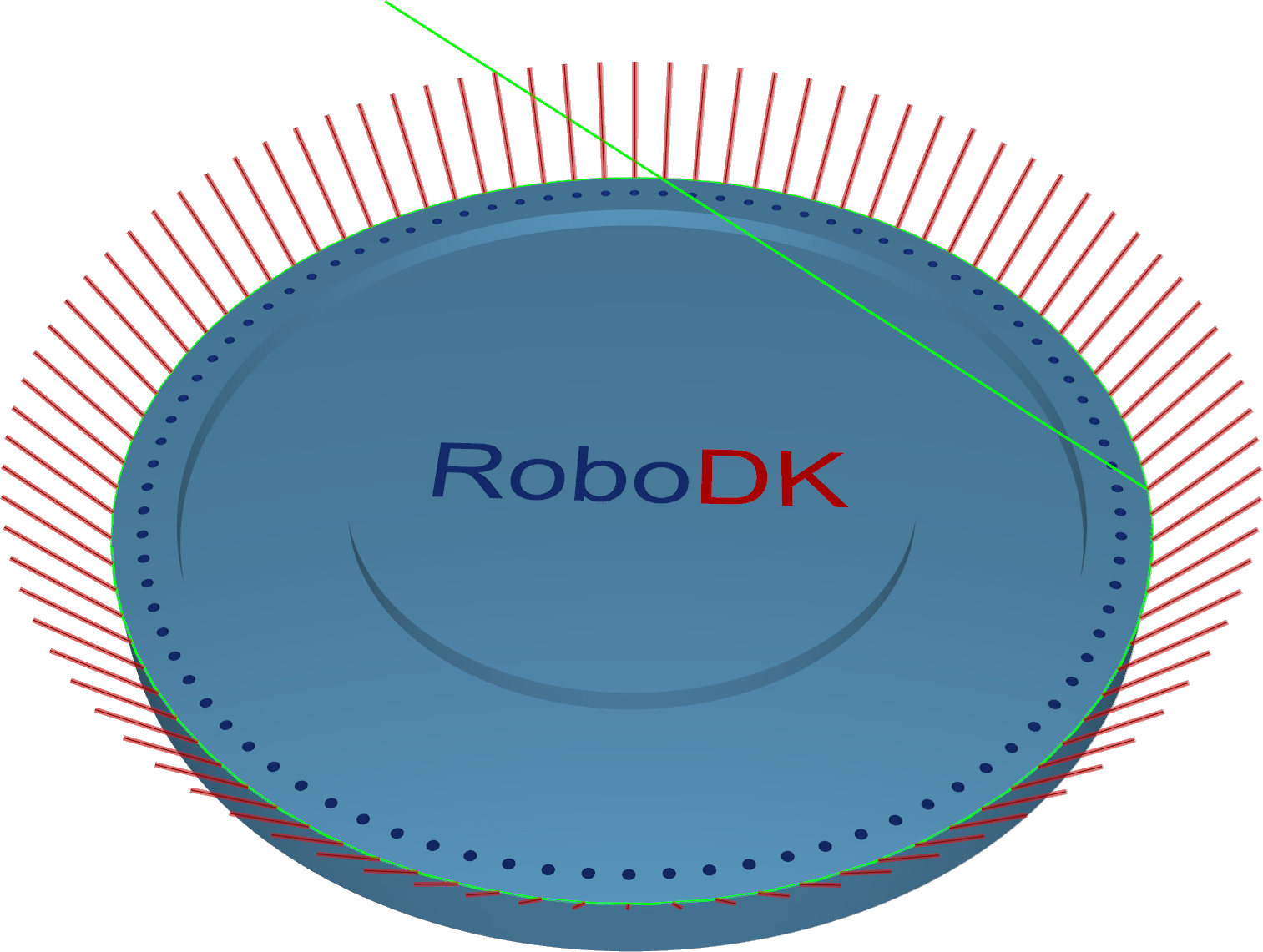

Sbavatura

L'algoritmo di sbavatura crea un percorso utensile di sbavatura sui bordi esterni della geometria di un pezzo. Per impostazione predefinita, l'orientamento degli utensili sferici rispetto al bordo è il bi-vettore tra le due superfici di quel bordo. Impostazioni speciali di inclinazione e altri strumenti regolano l'orientamento secondo necessità.

Per rilevare tutti i bordi, l'input geometrico (una mesh) deve essere di buona qualità.

Stazione: CAM-Sbavatura.

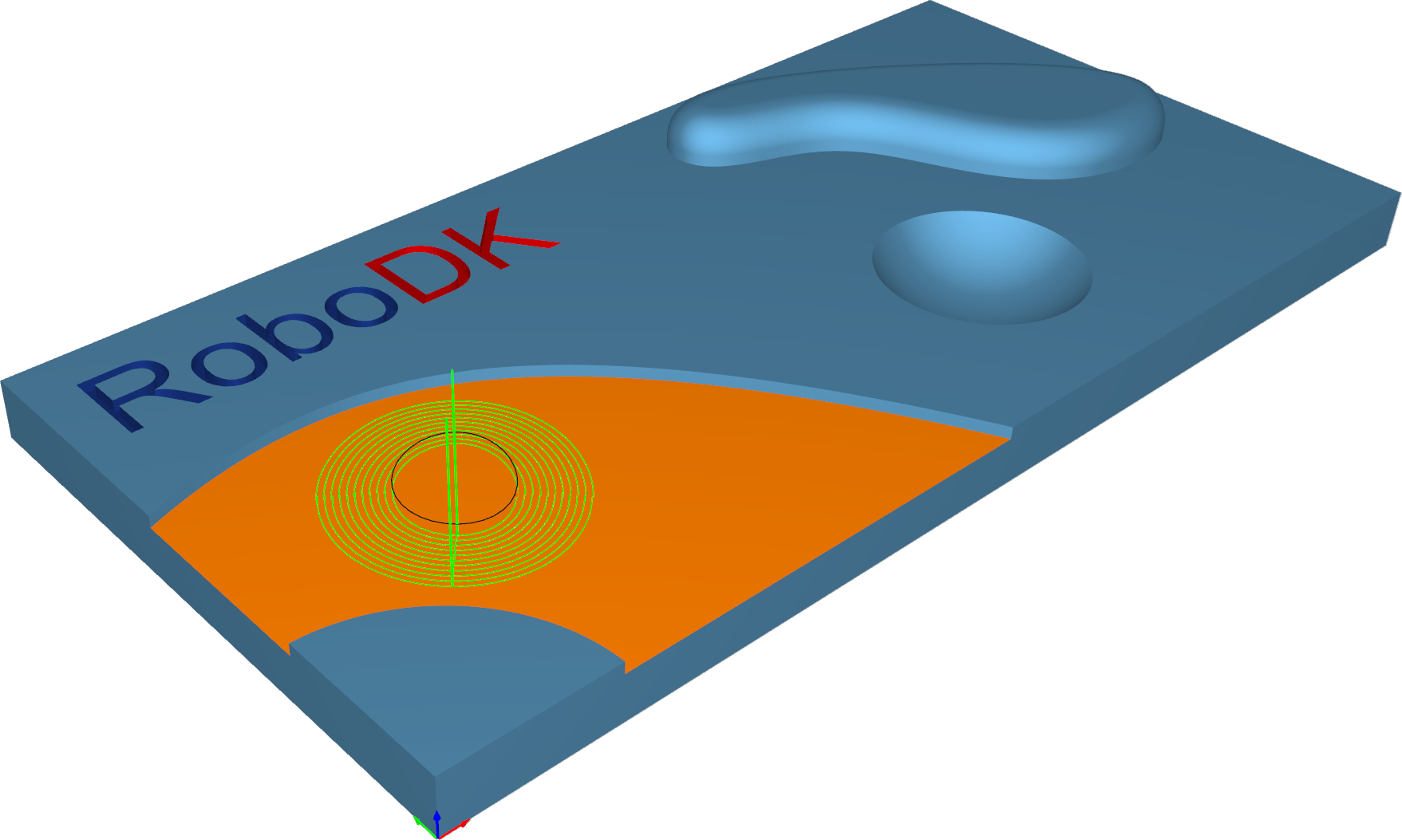

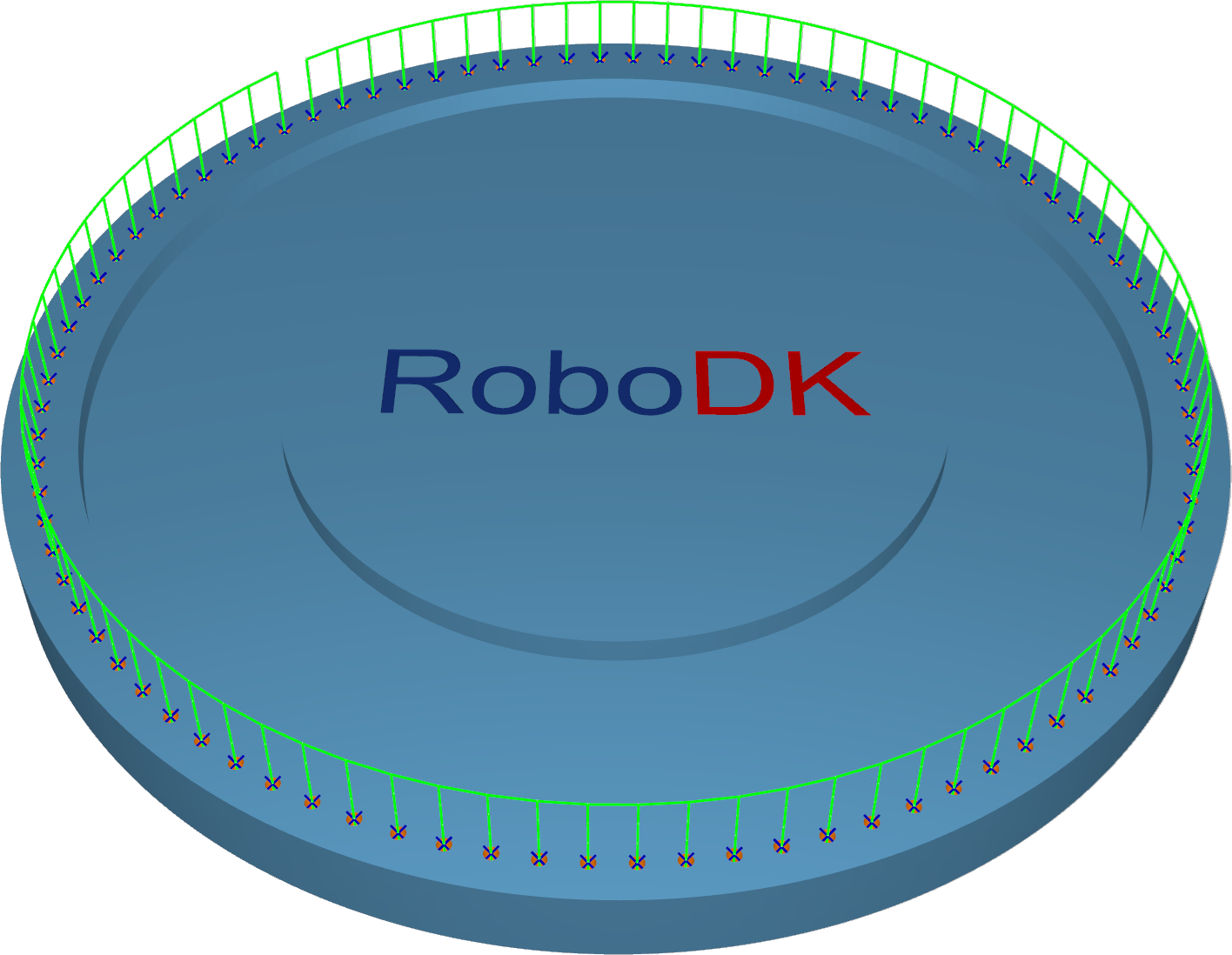

Foratura

Il calcolo basato sui punti di foratura è un ciclo di foratura molto semplice. Funziona senza alcuna superficie di fresatura. Le posizioni e gli orientamenti della punta saranno definiti con punti o linee.

Sulla superficie - con punti/linee sulla superficie, l'utente deve selezionare punti/linee posizionati direttamente sulla superficie. L'orientamento dell'asse dell'utensile è determinato dalla normale della superficie.

Punti - Per questo ciclo, l'utente deve selezionare i punti dalla geometria. Il ciclo di foratura inizia dai punti selezionati. L'orientamento deve essere impostato nella scheda di controllo dell'asse dell'utensile.

Linee: per questo ciclo, l'utente deve selezionare le linee dalla geometria. Le linee definiscono la posizione e l'orientamento dell'utensile, nonché la profondità di foratura.

Stazione: CAM-Foratura-Punti.

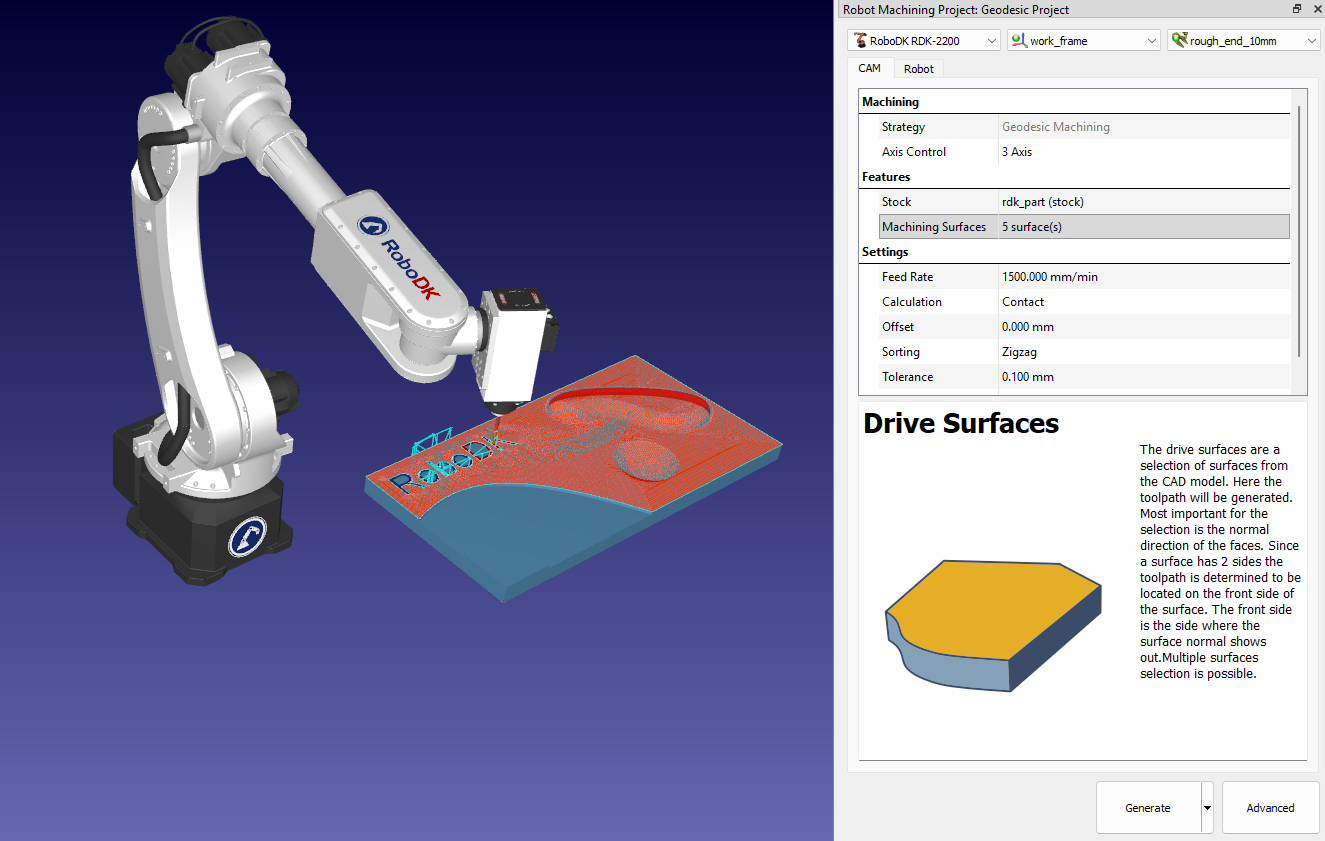

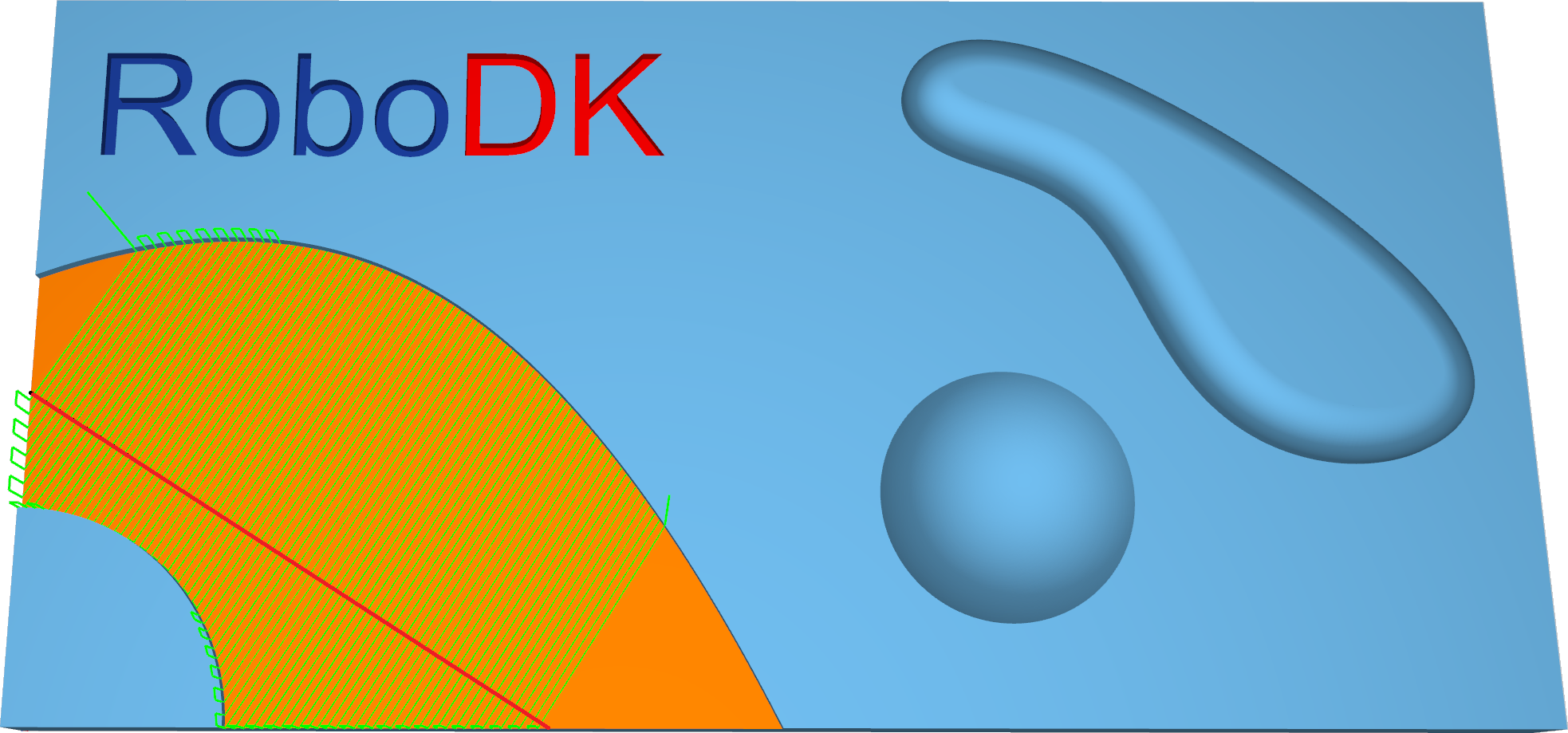

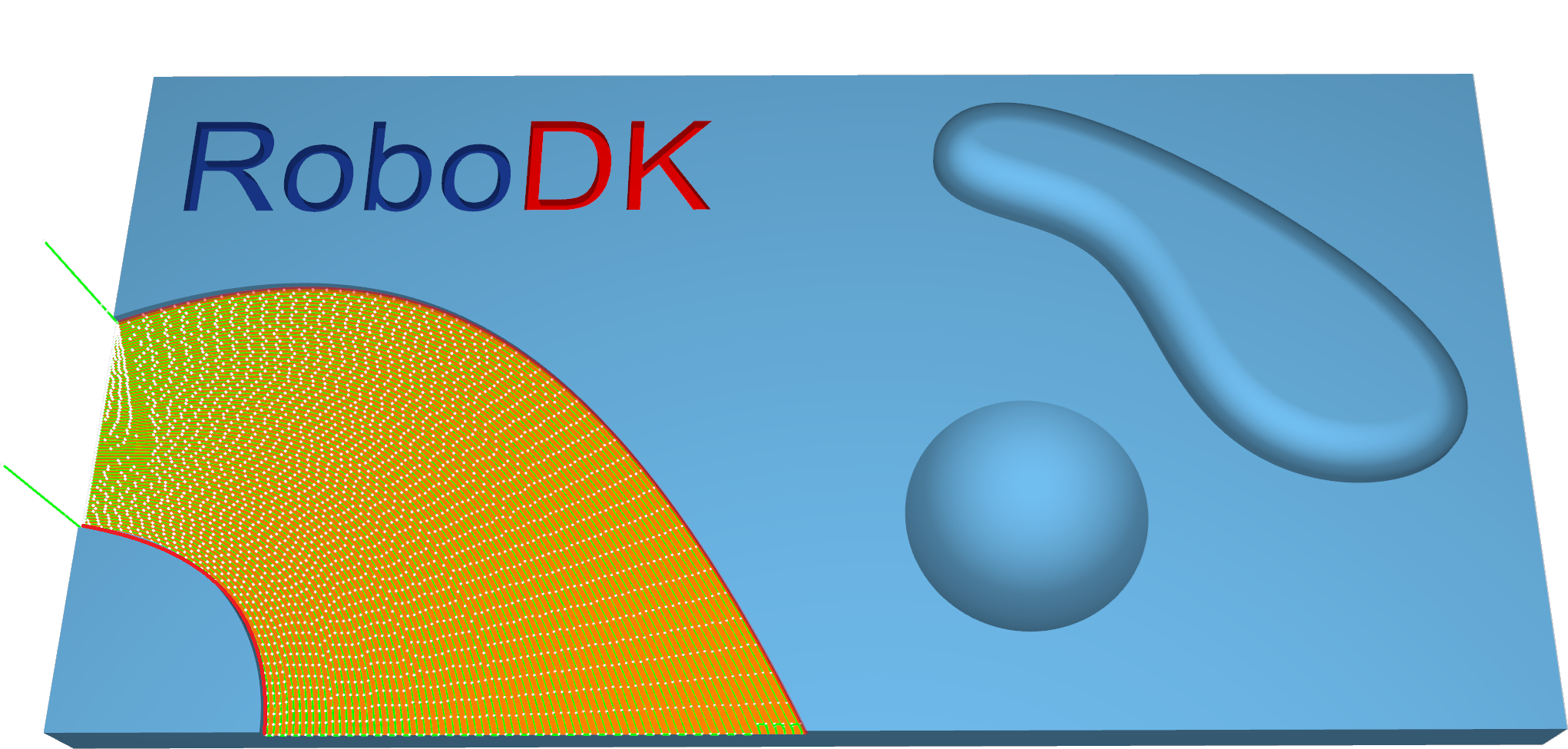

Geodetico

La geodetica è una generalizzazione del concetto di "linea retta" mappata su "spazi curvi". Tali distanze geodetiche vengono utilizzate per creare modelli che tengono conto delle distanze sulla topologia della superficie.

La fresatura geodetica offre due modalità:

1.La modalità punto di contatto supporta tutti gli utensili. L'output è simile al modello basato sulla superficie e non garantisce un modello privo di collisioni con la geometria circostante (ad esempio, negli angoli interni).

2.La modalità centro utensile supporta solo utensili sferici. Il calcolo viene generato nello spazio di offset per evitare collisioni con la geometria circostante.

Stazione: CAM-geodetico.

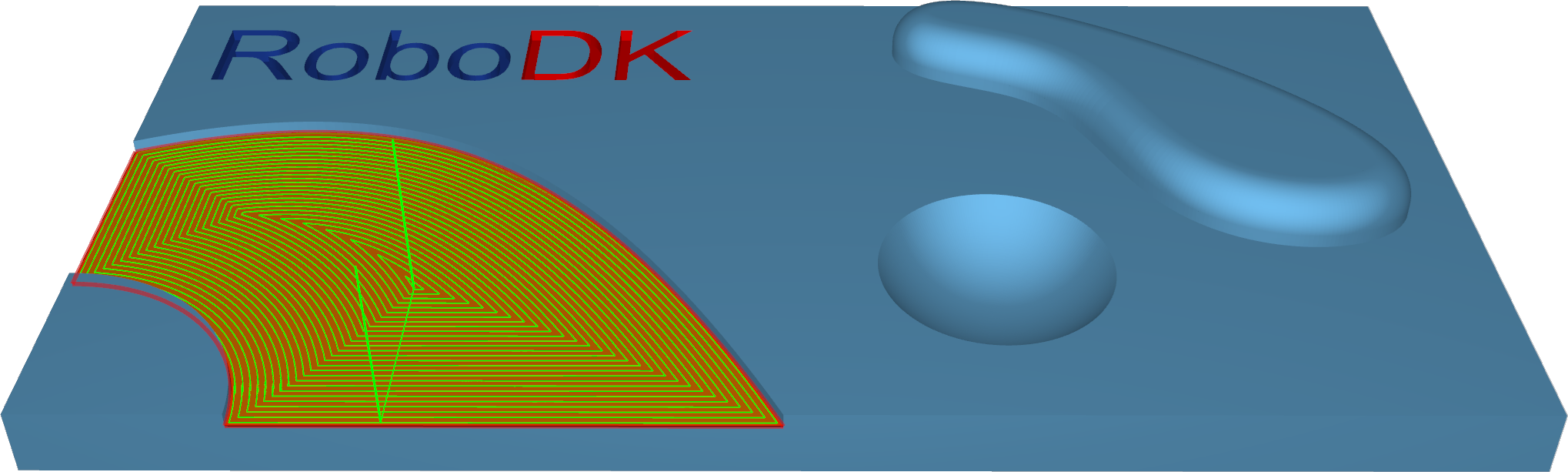

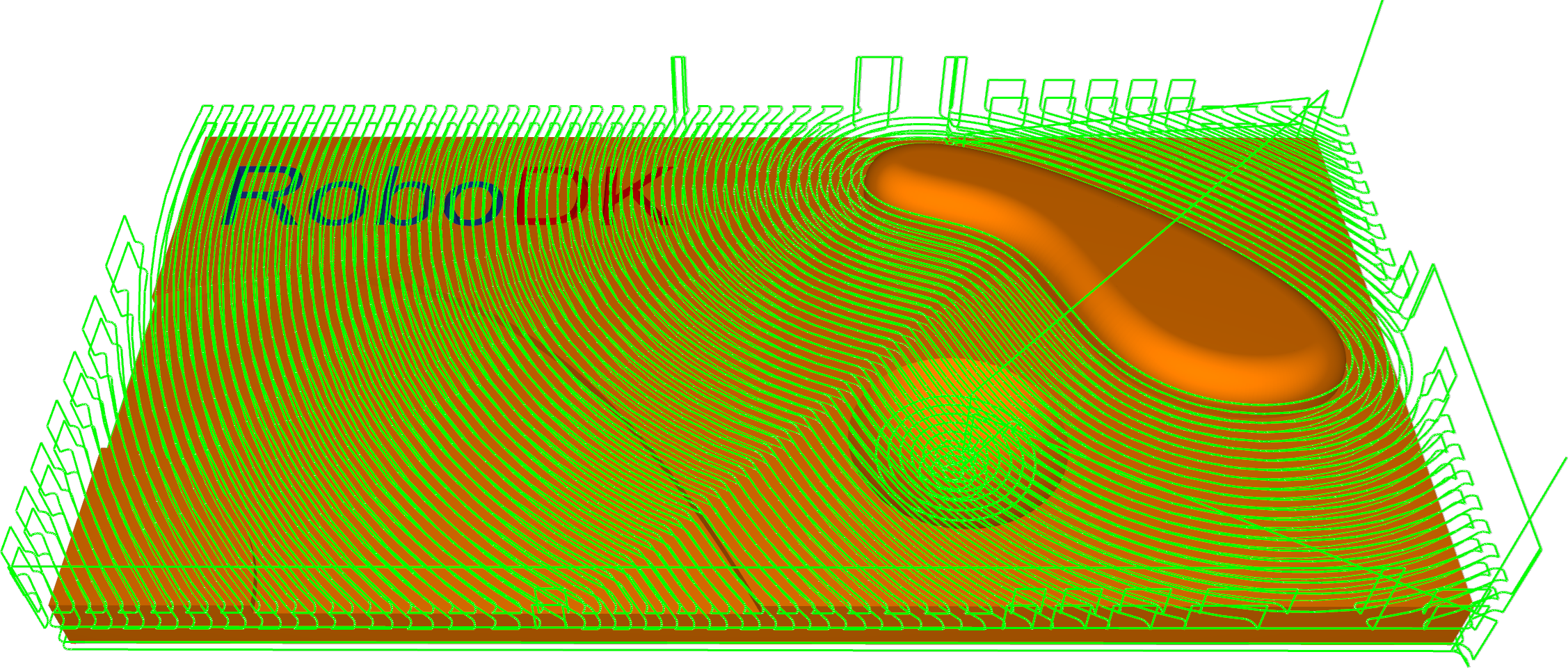

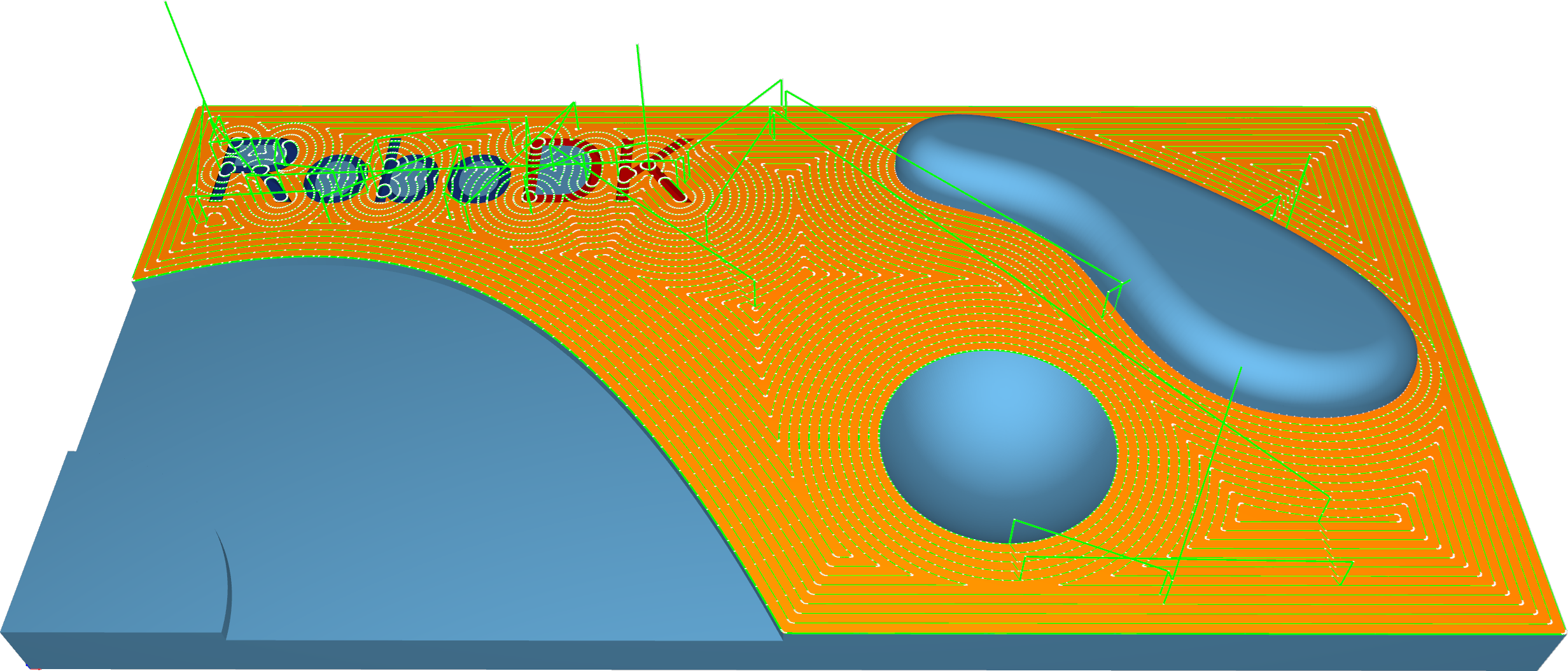

Multiasse

L'algoritmo multiasse crea un percorso utensile multiasse che può essere utilizzato per effettuare la fresatura di geometrie a forma di tasca. Il calcolo utilizza mesh STL e geometrie IGES come input. L'utente deve specificare le superfici del pavimento, delle pareti e del soffitto, dopodiché il sistema crea automaticamente il percorso utensile.

L'algoritmo di sgrossatura multiasse crea un percorso utensile multiasse che può essere utilizzato per sgrossare geometrie a forma di tasca. I parametri sono identici a quelli del ciclo di sgrossatura basato su triangoli e mesh, che include la funzione di sgrossatura adattiva.

L'algoritmo Multiaxis Floor Finish crea un percorso utensile multiasse per la finitura di geometrie a forma di tasca. Gli utenti devono specificare le superfici del pezzo e del pavimento.

L'algoritmo di finitura pareti multiasse crea un percorso utensile multiasse che può essere utilizzato per la finitura di geometrie a forma di tasca. L'utente deve specificare il pavimento e la parete.

L'algoritmo Multiaxis Rest Finish crea un percorso utensile multiasse per la finitura residua di geometrie a forma di tasca. L'utente deve fornire come input le operazioni di finitura del pavimento e della parete. Il calcolo utilizza curve di contenimento attorno alle aree non lavorate, fornite dall'utente o derivate automaticamente da precedenti operazioni di fresatura multiasse.

L'utente può scegliere quali aree effettuare con la fresatura e quali curve utilizzare come curve guida selezionando una delle seguenti opzioni:

1.Asse mediano: l'asse mediano viene utilizzato come curva di guida. La parte principale dell'asse mediano viene calcolata dalle curve di contenimento.

2.Bordo pavimento: il bordo della superficie del pavimento viene utilizzato come curva guida.

3.Non effettuare la fresatura: non effettuare la fresatura di quest'area.

Stazione: CAM-Multiasse-Sgrossatura.

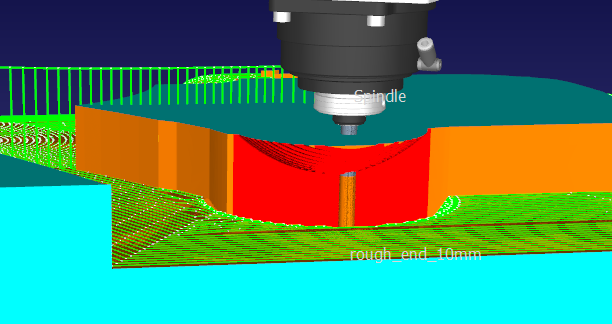

Simulazione di asportazione di materiale

La simulazione di asportazione di materiale è una visualizzazione dinamica passo dopo passo del processo di asportazione di materiale. Fornisce una simulazione dettagliata di come un utensile effettua il taglio di un pezzo o di un grezzo, consentendo di osservare ogni fase del processo di fresatura.

È necessario seguire questi passaggi per simulare correttamente l'asportazione di materiale con RoboDK CAM:

1.È necessario definire la fresa.

2.Collegare il robot o il CNC se nella stazione è presente più di un braccio robotico.

3.Specificare l'oggetto grezzo.

4.Abilitare la simulazione di taglio. In caso contrario, la simulazione verrà eseguita senza asportazione di materiale.

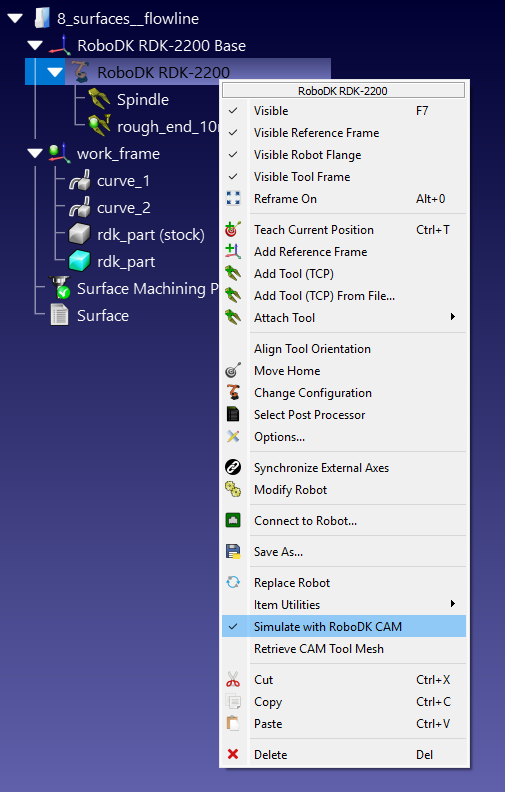

Collegare il robot

Utilizzare la freccia giù sul pulsante Collega robot per visualizzare un menu dei robot disponibili e collegare la simulazione a uno di essi. Se il pulsante è selezionato (il robot è collegato), premendolo si disconnetterà il robot dalla simulazione.

Il collegamento tra il robot e la simulazione può essere effettuato anche utilizzando il menu contestuale nell'albero della stazione.

Una volta che il robot è collegato alla simulazione, qualsiasi movimento del robot nella finestra RoboDK verrà ripetuto dal simulatore come movimento dell'utensile. Indipendentemente dalla fonte di questo movimento: un programma RoboDK, uno script Python o un movimento manuale con il mouse.

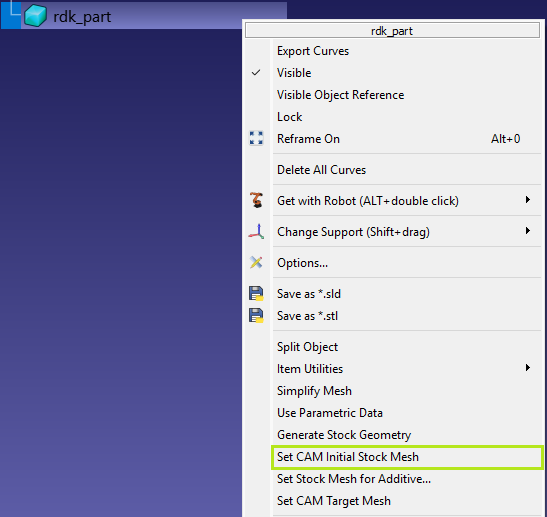

Definizione dell'oggetto grezzo

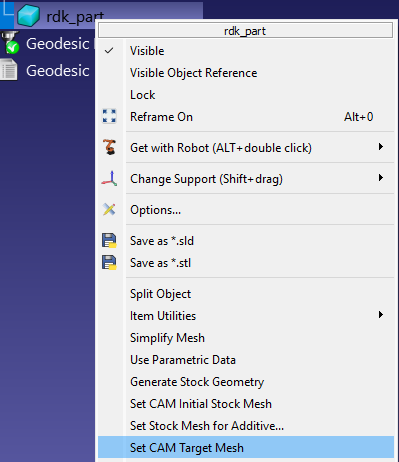

Fare clic con il pulsante destro del mouse sull'oggetto stock nell'albero della stazione RoboDK e selezionare Imposta mesh stock iniziale CAM.

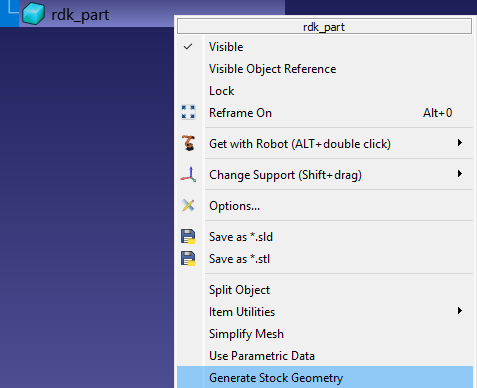

Generazione dell'oggetto grezzo

Fare clic con il pulsante destro del mouse sull'oggetto stock nell'albero delle stazioni RoboDK e selezionare Genera geometria stock.

Questo comando avvierà l'utilità di creazione del grezzo, che utilizza la forma del modello originale per il processo di generazione.

Esistono tre metodi per generare i grossi:

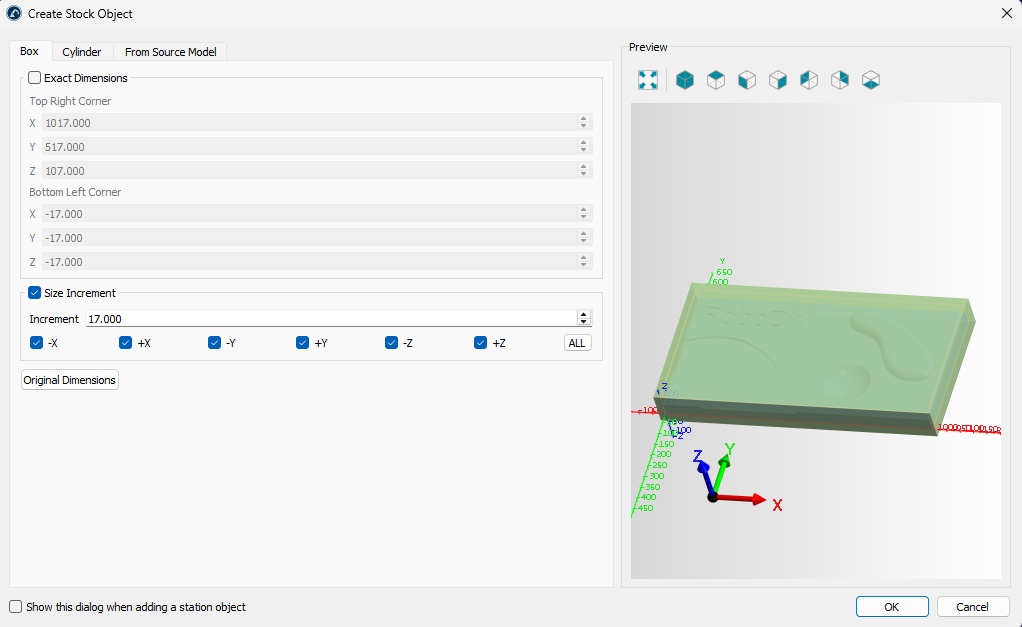

1.Riquadro di delimitazione – Scatola Riquadro

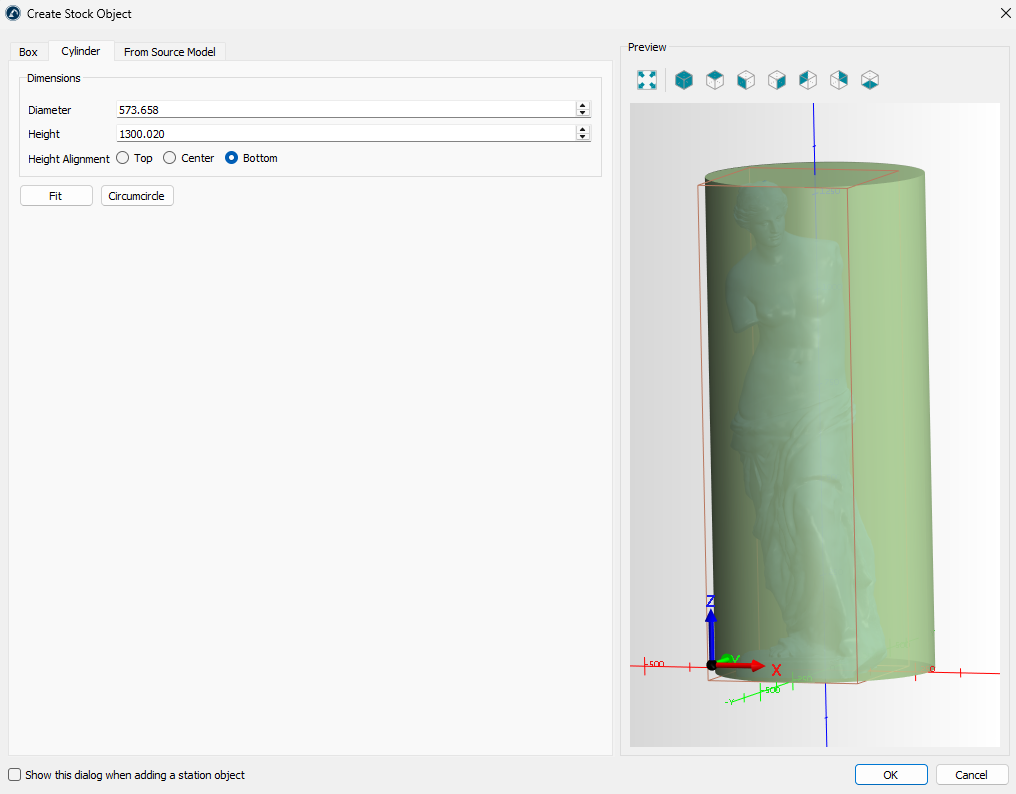

2.Cilindro di delimitazione – Scheda Cilindro

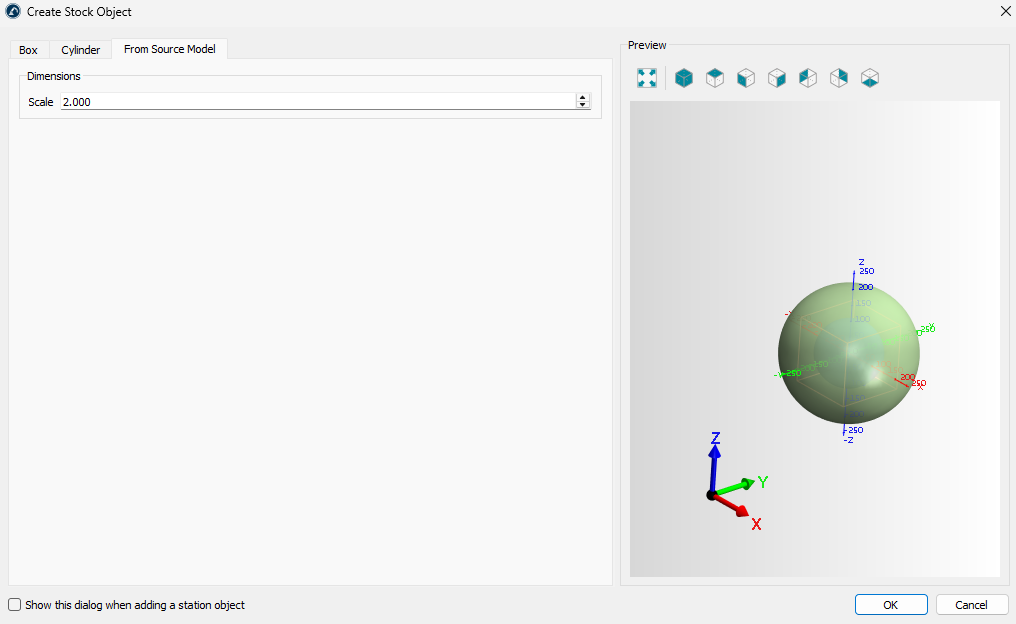

3.Ridimensionamento - Scheda Da modello sorgente

Nella scheda Scatola è possibile specificare le dimensioni esatte della scatola di delimitazione o generarla estraendo (utilizzando il pulsante Dimensioni originali) e ingrandendo dimensioni specifiche.

La scheda Cilindro consente di creare uno stock grezzo sotto forma di cilindro contenente il modello originale.

La scheda Da modello sorgente consente di creare un prodotto grezzo sotto forma di modello originale ridimensionato.

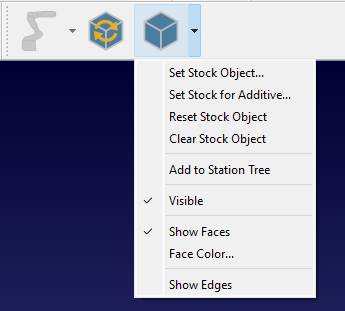

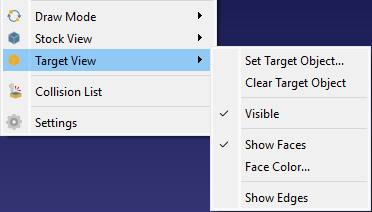

Visualizzazione stock

Una volta completata la definizione dello stock, il modello di simulazione dello stock verrà visualizzato sopra gli altri modelli nella scena RoboDK. È possibile controllare la visualizzazione della simulazione dello stock utilizzando il sottomenu Visualizzazione stock sulla barra degli strumenti:

Imposta oggetto stock: definisce/ridefinisce un oggetto stock.

Imposta stock per oggetto additivo: definisce/ridefinisce un oggetto stock additivo.

Reimposta oggetto stock: ripristina lo stock al suo stato iniziale.

Cancella oggetto stock: elimina un oggetto stock.

Aggiungi all'albero delle stazioni: copia il grezzo nel suo stato attuale come modello nell'albero delle stazioni di RoboDK.

Visibile – interruttore di visibilità del materiale grezzo.

Mostra facce: visualizza le facce del grezzo.

Colore delle facce... – imposta il colore predefinito per le facce.

Mostra bordi – visualizza i bordi del materiale grezzo.

Attiva simulazione di asportazione di materiale

La simulazione di asportazione di materiale viene attivata automaticamente. Tuttavia, è possibile controllarla manualmente utilizzando il comando CAM-Abilita fresa/estrusore.

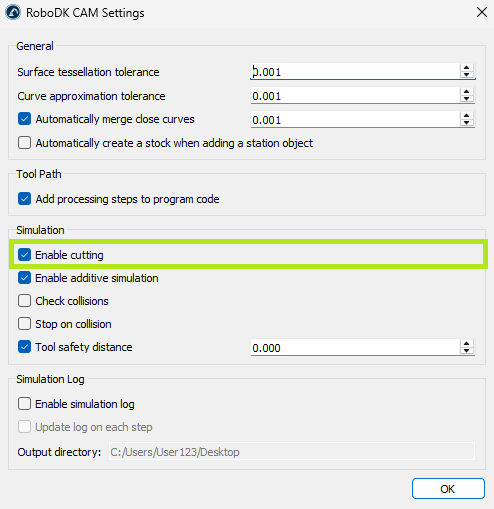

Inoltre, è necessario verificare che l'impostazione CAM-Settings-Simulation-Enable taglio sia attiva.

Reimposta simulazione

Il comando di ripristino della simulazione riporta il materiale grezzo allo stato iniziale.

Vista bersaglio

È possibile confrontare lo stato attuale del pezzo con il modello di bersaglio. A tal fine, è necessario innanzitutto impostare il modello di bersaglio utilizzando CAM-Vista di destinazione-Imposta oggetto di destinazione, quindi applicare CAM-Modalità di disegno-Mappa di deviazione.

Per impostare l'oggetto bersaglio, è anche possibile fare clic con il pulsante destro del mouse sul modello nell'albero della stazione e selezionare il comando Imposta mesh target CAM.

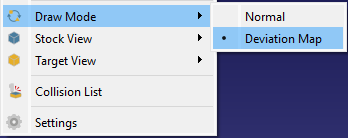

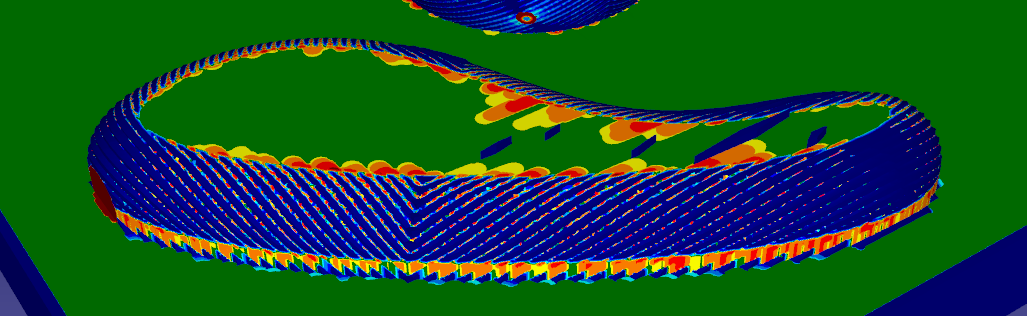

Mappa di deviazione

La mappa delle deviazioni mostra la differenza relativa utilizzando una scala di colori che va dal verde, che indica nessuna differenza, al rosso, che indica la differenza maggiore.

Selezionare CAM-Draw Mode-Deviation Map per visualizzare la mappa di deviazione.

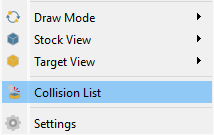

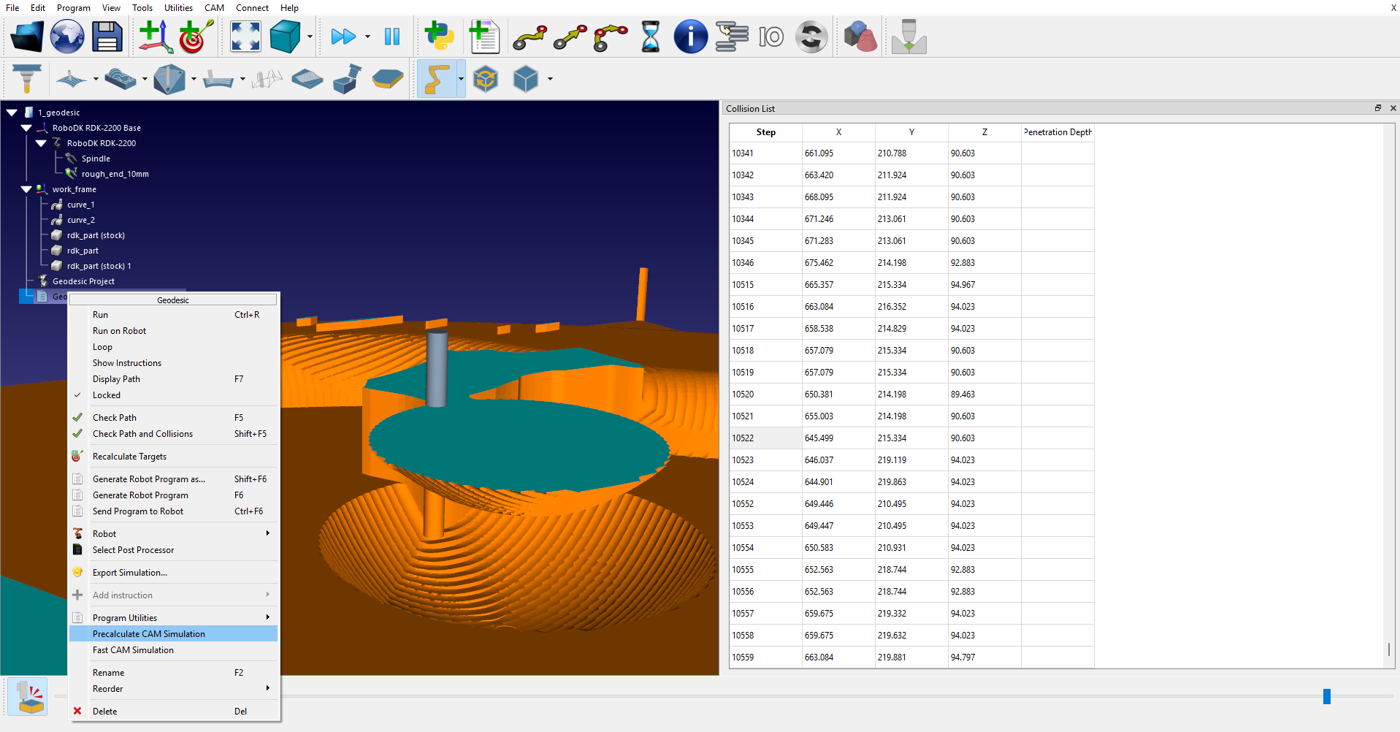

Elenco delle collisioni

L'elenco delle collisioni mostra la sequenza delle collisioni tra le parti non taglienti dell'utensile di taglio (ad esempio il supporto) e il pezzo durante la fresatura.

Selezionare CAM-Elenco collisioni per visualizzare l'elenco delle collisioni.

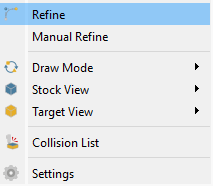

Raffina/Raffina manualmente

Con l'opzione Perfeziona abilitata, è possibile ottenere una visualizzazione della superficie di qualità superiore durante la simulazione (ciò potrebbe influire sulle prestazioni di rendering).

Utilizzando il comando Manual Refine, è possibile migliorare la visualizzazione delle superfici una volta dopo averlo premuto.

Selezionare CAM-Raffina / CAM-Raffina manuale per eseguire l'operazione di raffinamento.

Simulazione CAM veloce

È possibile eseguire una simulazione rapida dell'asportazione di materiale. A tal fine, fare clic con il pulsante destro del mouse sul programma di bersaglio e selezionare il comando Simulazione CAM veloce.

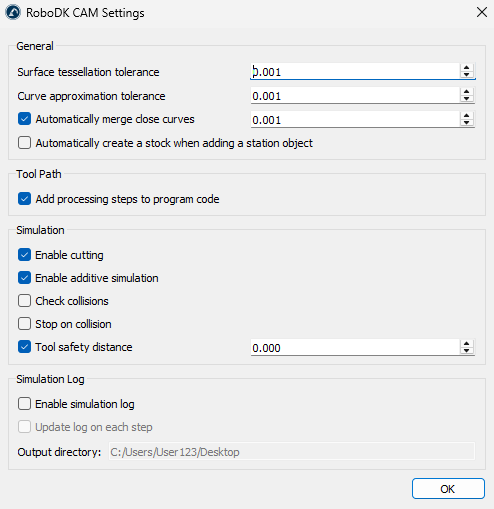

Impostazioni

Facendo clic su Impostazioni CAM sarà possibile regolare le impostazioni RoboDK CAM predefinite.

Generale

Il gruppo Impostazioni generali include le impostazioni di tolleranza per l'importazione dei modelli. Inoltre, è possibile abilitare l'opzione Creazione automatica stock, che visualizzerà la finestra di dialogo corrispondente ogni volta che si aggiunge un modello alla stazione.

Percorso utensile

Il gruppo di impostazioni Percorso utensile include l'opzione Aggiungi fasi di fresatura al codice del programma. Quando questa opzione è abilitata, al programma generato verranno aggiunte ulteriori informazioni relative al processo di fresatura.

Simulazione

Il gruppo di impostazioni Simulazione include parametri che consentono l'asportazione di materiale e il controllo delle collisioni. Il parametro Distanza di sicurezza utensile può essere utilizzato per specificare una distanza aggiuntiva tra le parti non taglienti dell'utensile di taglio e il materiale. Questa distanza verrà presa in considerazione durante il controllo delle collisioni.

Le superfici di collisione saranno contrassegnate in rosso.

Registro

Il gruppo di impostazioni Registro simulazione include parametri di registro che possono aiutare a indagare su problemi relativi alla simulazione.