Estratégias de trajetória da ferramenta

O RoboDK CAM permite que você utilize estratégias de usinagem, como usinagem de superfície, furação, desbaste e outras. Além disso, é possível simular o processo de remoção de material.

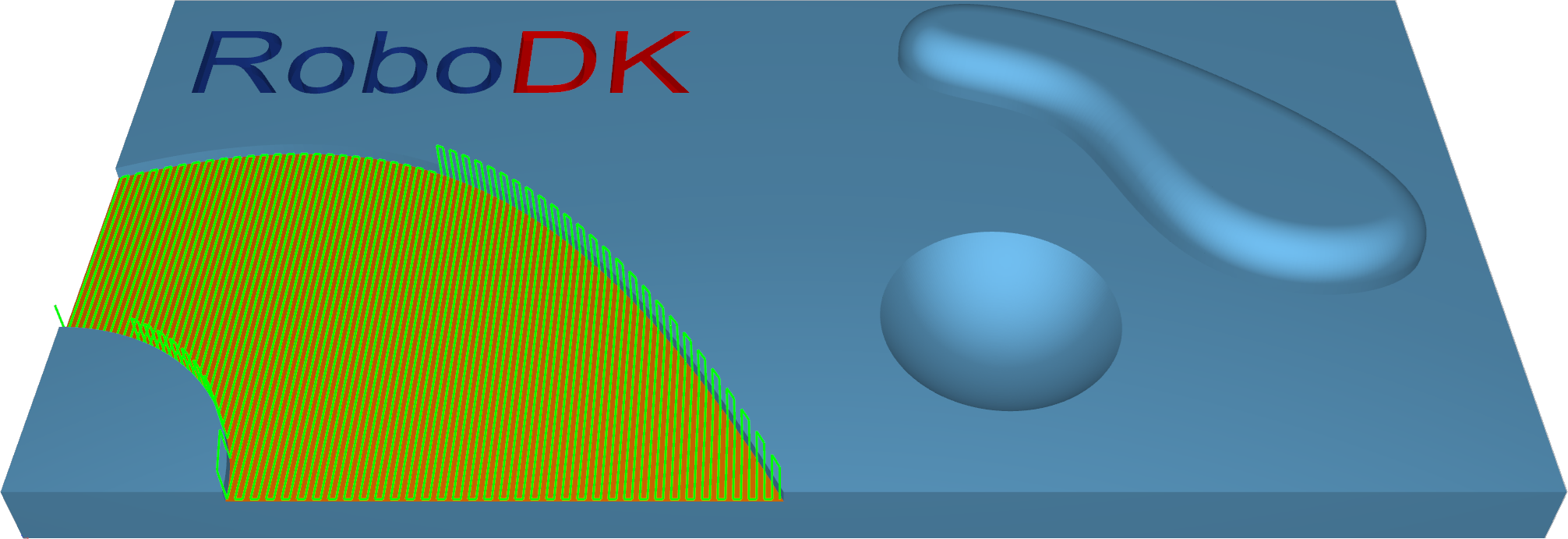

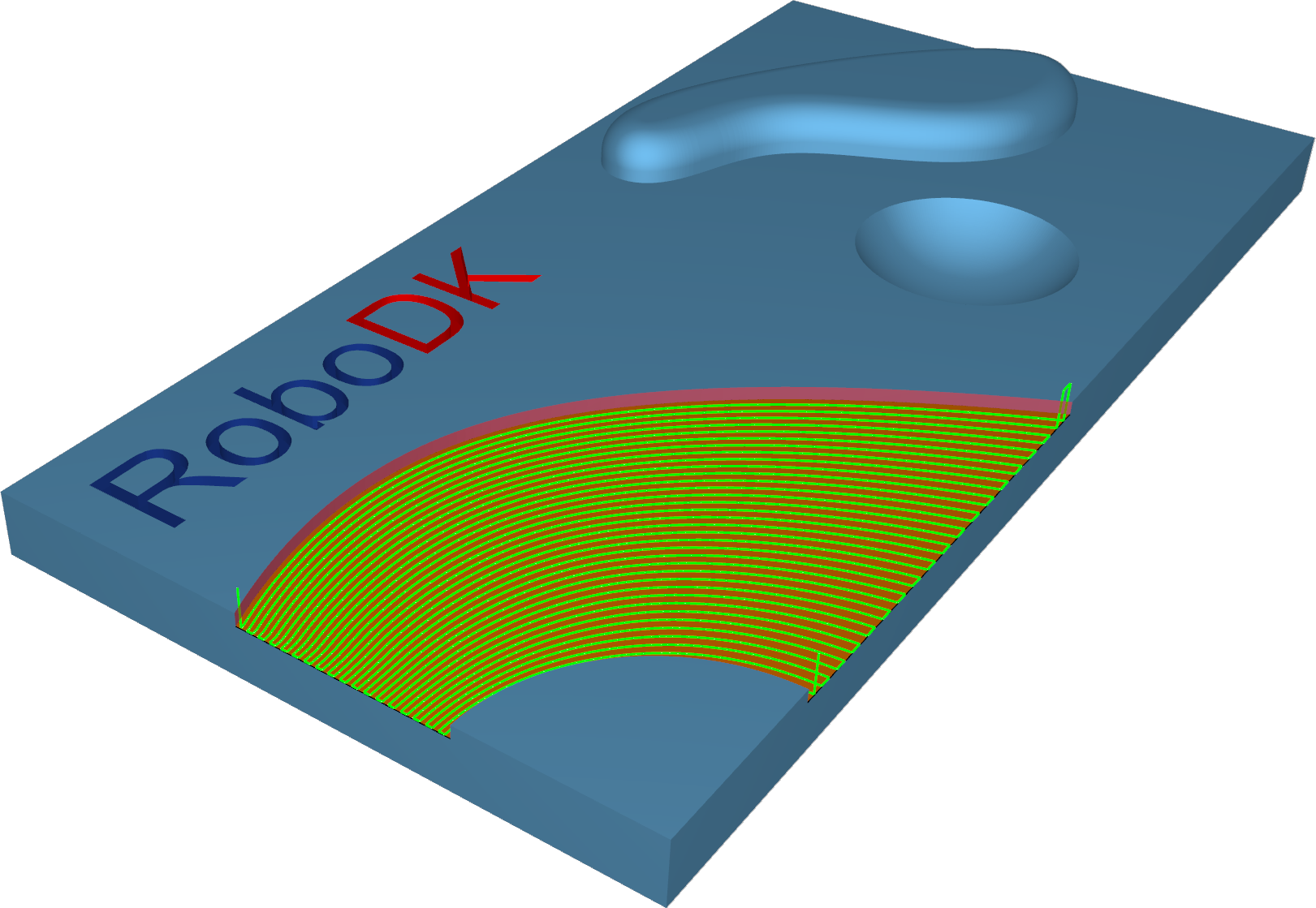

Superfícies – Cortes paralelos

A opção Cortes paralelos cria um padrão de trajetória da ferramenta com cortes paralelos. A orientação dos cortes é definida por dois ângulos: X-Y (que realiza a rotação dos cortes em torno do eixo Z) e Z. Imagine cortar uma maçã: você pode cortá-la com uma faca paralelamente de cima para baixo ou da esquerda para a direita. As imagens na caixa de diálogo simbolizam como definir a direção de corte desejada usando os ângulos.

Estação: CAM-Superfícies-CortesParalelos.

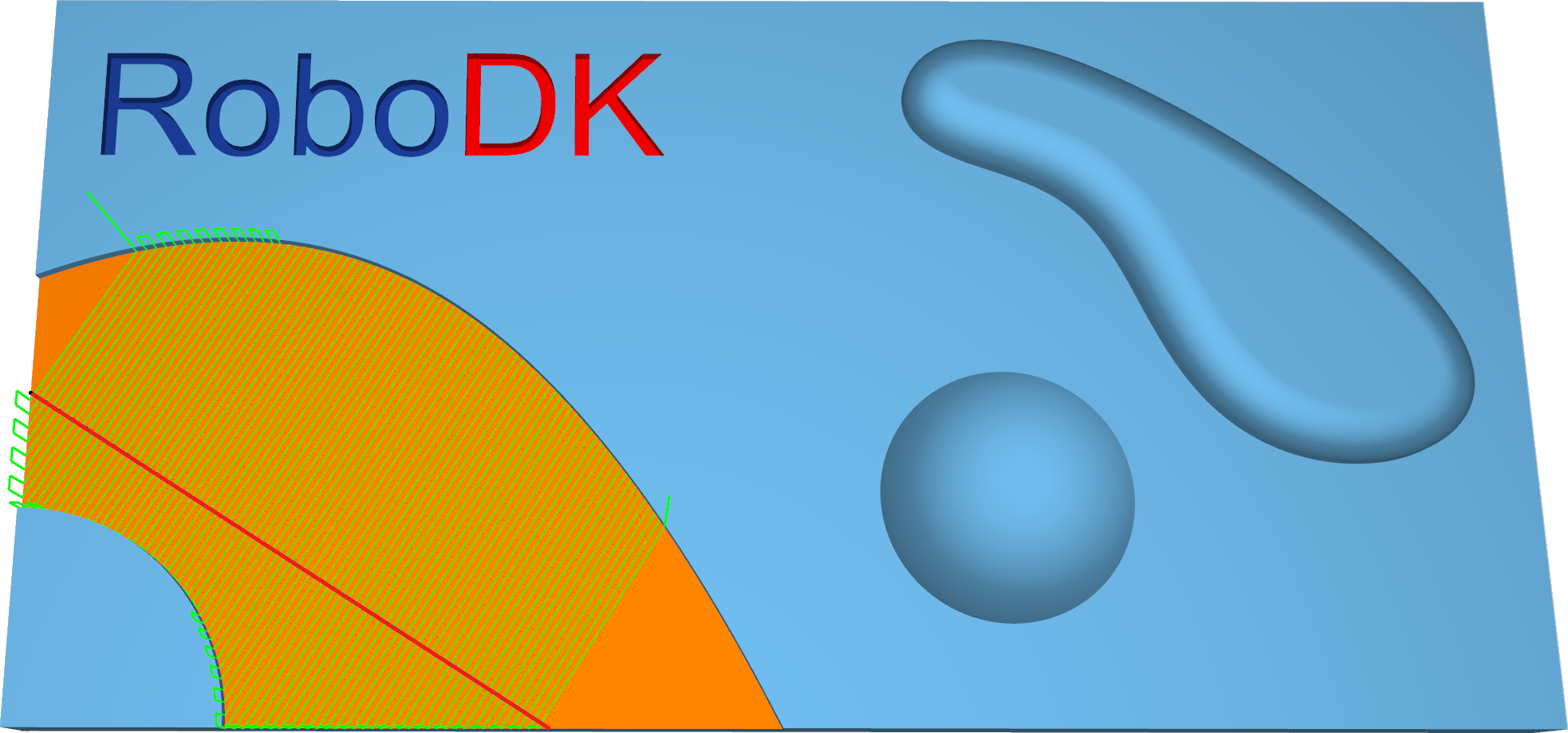

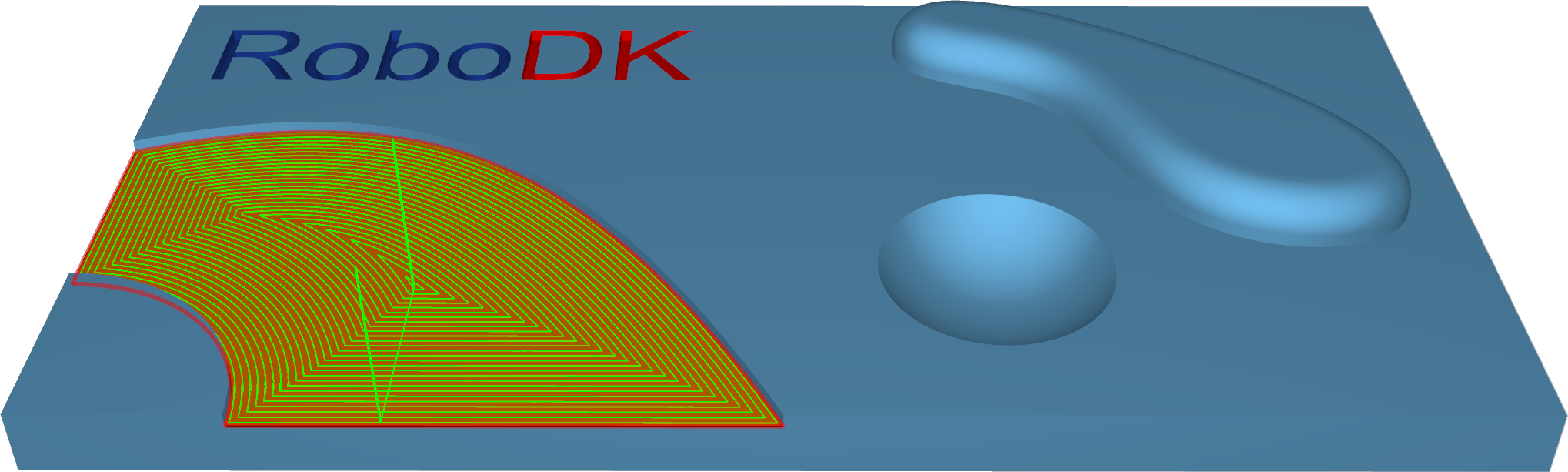

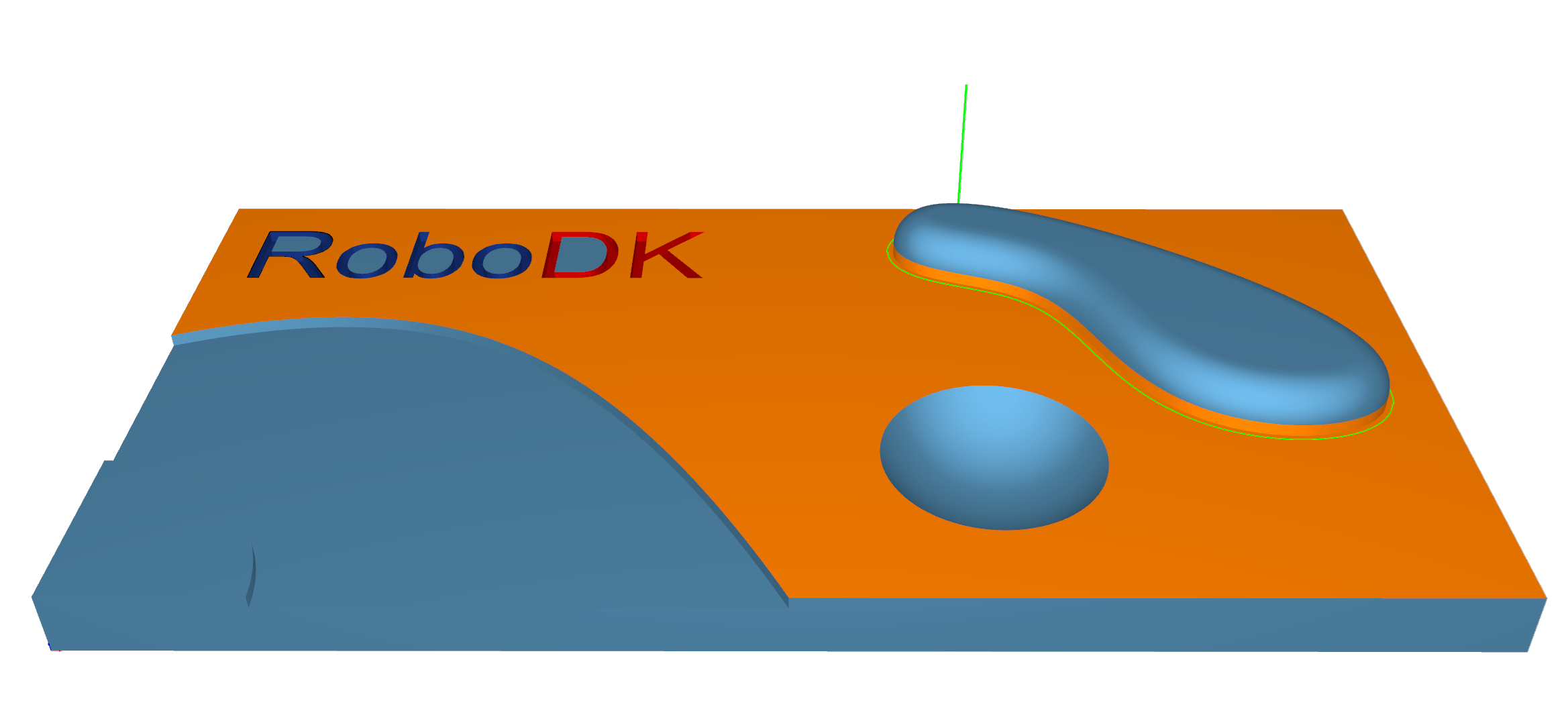

Superfícies – Cortes ao longo da curva

O padrão Cortes ao longo da curva permite ao usuário criar uma trajetória da ferramenta ortogonal a uma curva de acionamento. Isso significa que, se a curva selecionada como “Lead” não for uma linha reta, os cortes não serão paralelos entre si.

Estação: CAM-Superfícies-Corte ao longo da curva.

Superfícies – Linha de fluxo

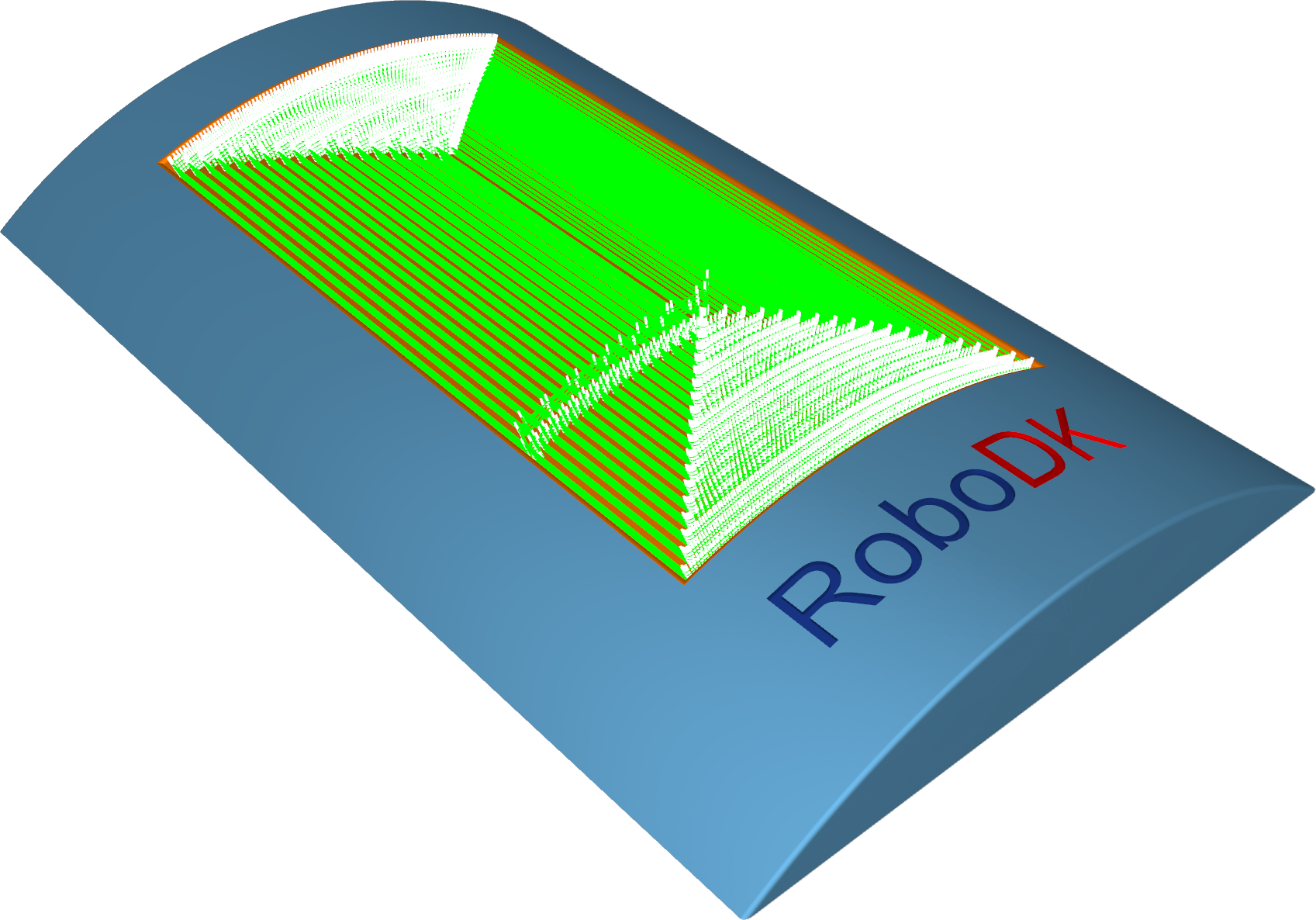

A Linha de fluxo cria uma trajetória da ferramenta que é alinhada (ou mapeada) ao lado curto ou longo ou ao longo das dimensões paramétricas (U ou V) da superfície dada.

A principal vantagem é que a trajetória da ferramenta da linha de fluxo pode ser criada sem selecionar geometrias delimitadoras adicionais, como superfícies de parede ou curvas de borda. O passo máximo pode ser mantido com uma distância constante, mesmo que a topologia da superfície seja muito complexa. Além disso, o tempo de cálculo é muito rápido.

Estação: CAM-Superfícies-Linha de fluxo.

Superfícies – Morph entre duas curvas

Esta opção cria uma trajetória da ferramenta de transformação entre duas curvas principais, inseridas como “Primeira” e “Segunda”. Transformação significa que a trajetória da ferramenta gerada interpola gradualmente entre as duas curvas e se espalha uniformemente sobre a superfície.

Esta opção é adequada para usinagem de áreas íngremes na fabricação de moldes.

Estação: CAM-Superfícies-MorphBetween2Curves.

Superfícies – Morph entre duas superfícies

Esta opção criará uma trajetória da ferramenta morph na superfície de acionamento. A superfície de acionamento é delimitada por duas superfícies de verificação. Morph significa que a trajetória da ferramenta gerada é aproximada entre as superfícies de verificação e espalhada uniformemente sobre a superfície de acionamento. Especialmente a usinagem do impulsor com suas pás de turbina torcidas pode ser usinada usando esta opção.

Bi-Tangência – a principal vantagem é a possibilidade de compensar a ferramenta para a superfície de acionamento e verificar a superfície nos cantos esquerdo e direito da peça de trabalho. Tudo o que você precisa fazer é habilitar o raio da ferramenta nas opções (margem), que é a distância entre o centro da ferramenta e as superfícies.

Estação: CAM-Superfícies-MorphBetween2Surfaces.

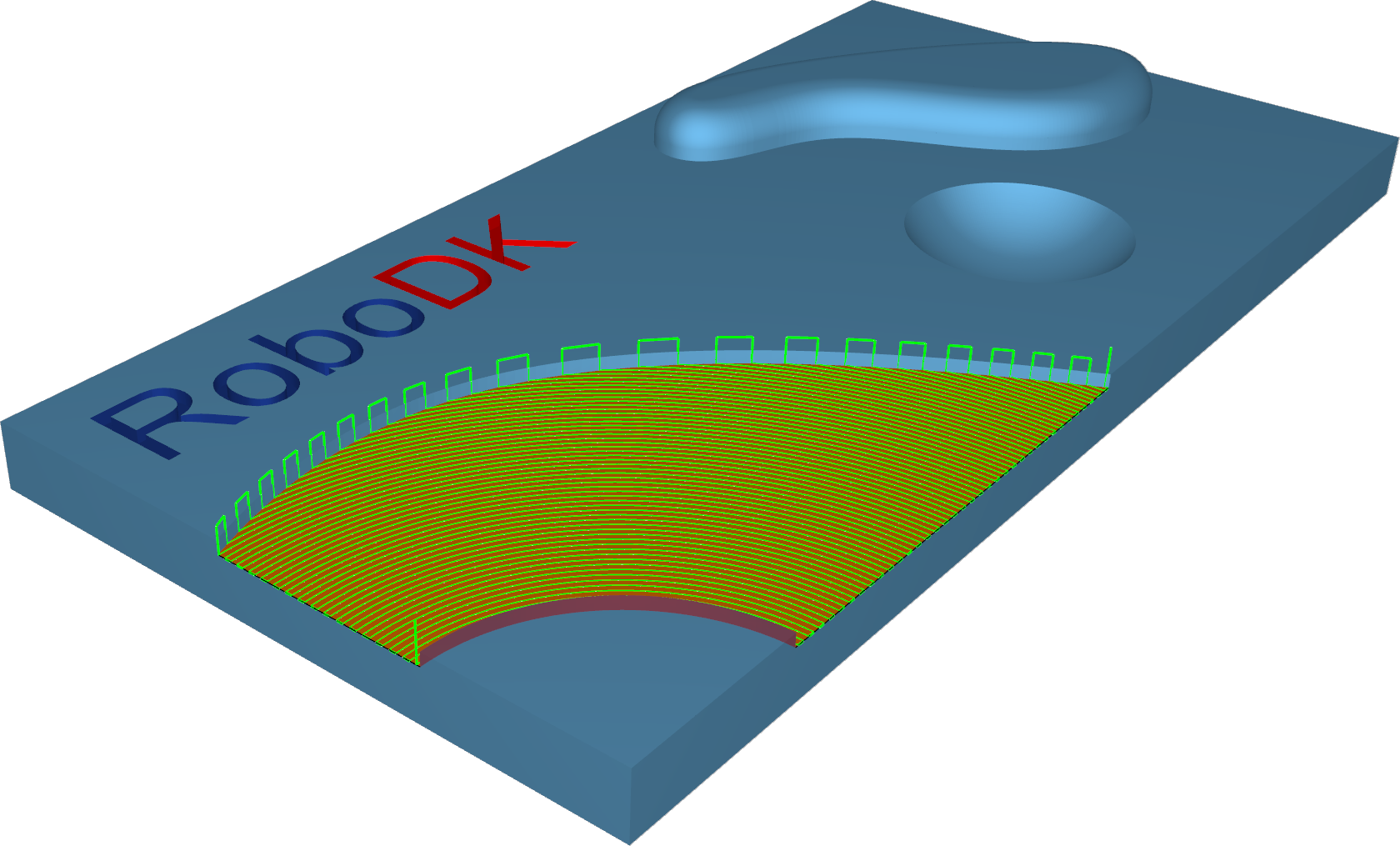

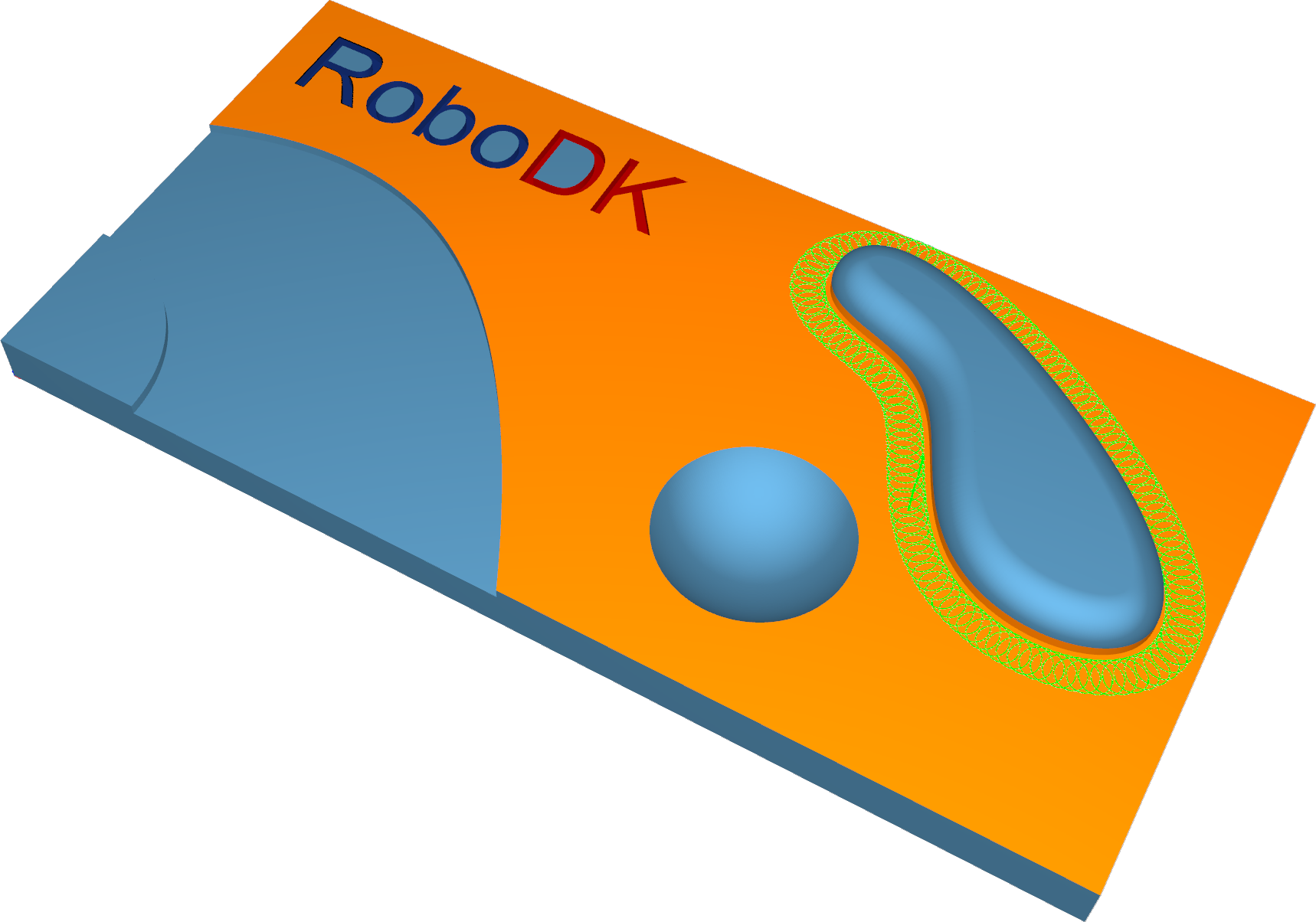

Superfícies – Paralelo a múltiplas curvas

A opção Paralelo à curva criará segmentos de trajetória da ferramenta paralelos à curva principal. Os segmentos de trajetória da ferramenta vizinhos são paralelos entre si. O ponto importante aqui é que os cortes não serão simplesmente copiados um ao lado do outro. Cada novo corte será um deslocamento do corte anterior.

Observações importantes:

1.A curva deve estar localizada exatamente na borda da superfície. Portanto, a melhor curva seria a própria borda. Isso é muito importante para a geração das trajetórias da ferramenta. Se você não tiver uma curva principal adequada alinhada à borda, uma trajetória da ferramenta incorreta poderá ser gerada.

2.Para curvas independentes na mesma superfície, apenas a primeira curva será usada. Para modelos mais complexos, isso significa que é difícil fornecer a curva inicial correta para a usinagem de todo o modelo.

3.Para curvas consecutivas na mesma superfície, todas as curvas devem ser unidas em uma única curva. Esta etapa pode ser realizada a partir de qualquer sistema CAD ou pode ser feita automaticamente pelo sistema.

4.Para curvas independentes na mesma superfície, apenas a primeira curva será utilizada. Para modelos mais complexos, isso significa que é difícil fornecer a curva inicial correta para a usinagem de todo o modelo.

5.Várias curvas selecionadas em superfícies independentes gerarão cortes diferentes em cada superfície.

6.A distância entre dois segmentos vizinhos das trajetórias da ferramenta é o passo máximo.

7.É possível definir uma margem para obter a posição exata onde a ferramenta está localizada na borda com uma determinada distância.

8.Com o padrão Paralelo a múltiplas curvas, é possível utilizar múltiplas curvas para múltiplas superfícies. Cada curva será agora utilizada apenas para a superfície mais próxima.

Estação: CAM-Superfícies-Paralelo2MúltiplasCurvas.

Superfícies – Paralelo à superfície

Paralelo à superfície criará cortes na superfície da unidade que são paralelos a uma superfície principal.

Estação: CAM-Superfícies-Paralelo2Superfície.

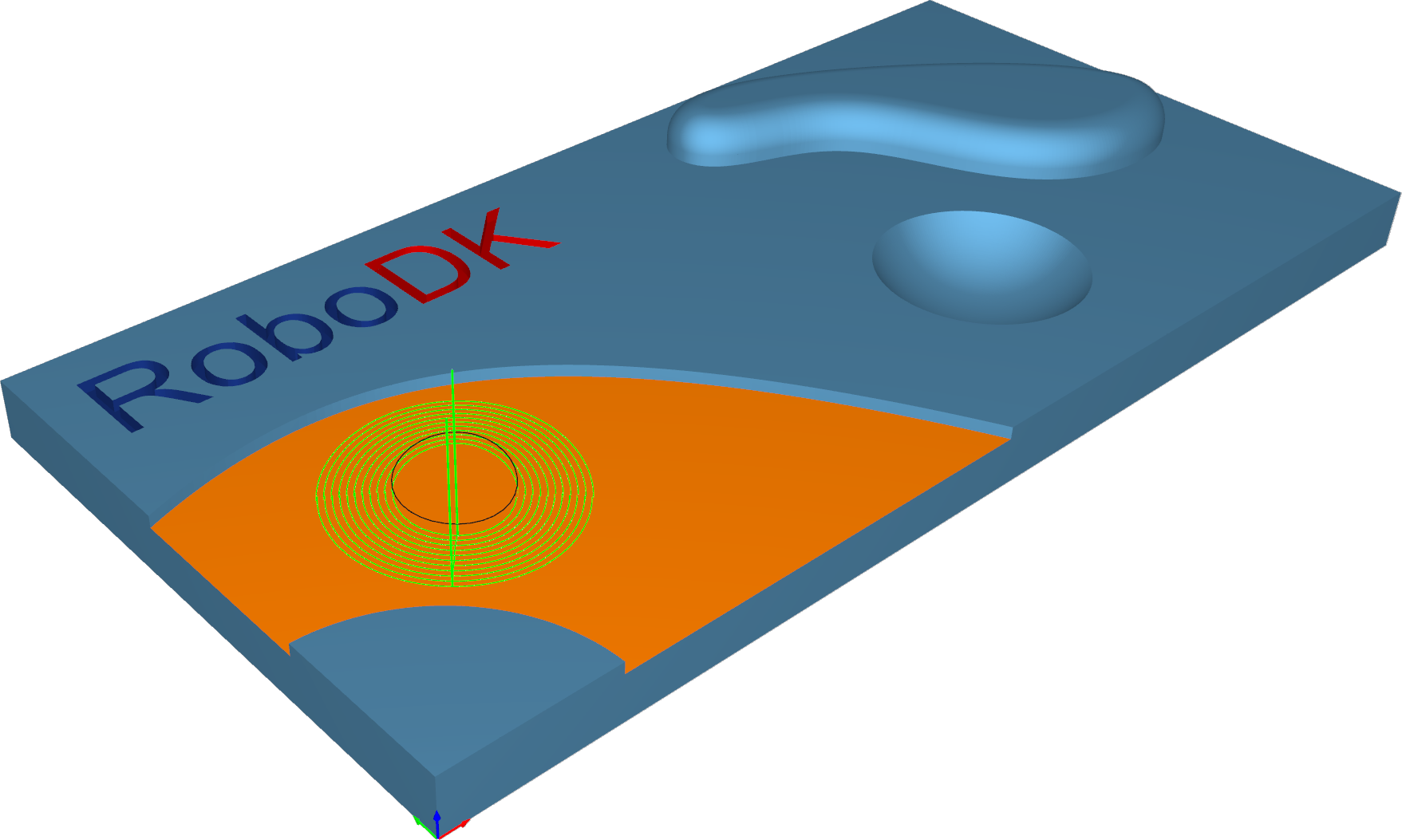

Superfícies – Curva projetada

Com este padrão, é possível criar uma curva definida pelo usuário ou um padrão genérico. Existem duas projeções de padrão 2D, radial e espiral, e duas projeções de curva 3D: deslocamento e definida pelo usuário.

Estação: CAM-Superfícies-ProjetarCurva.

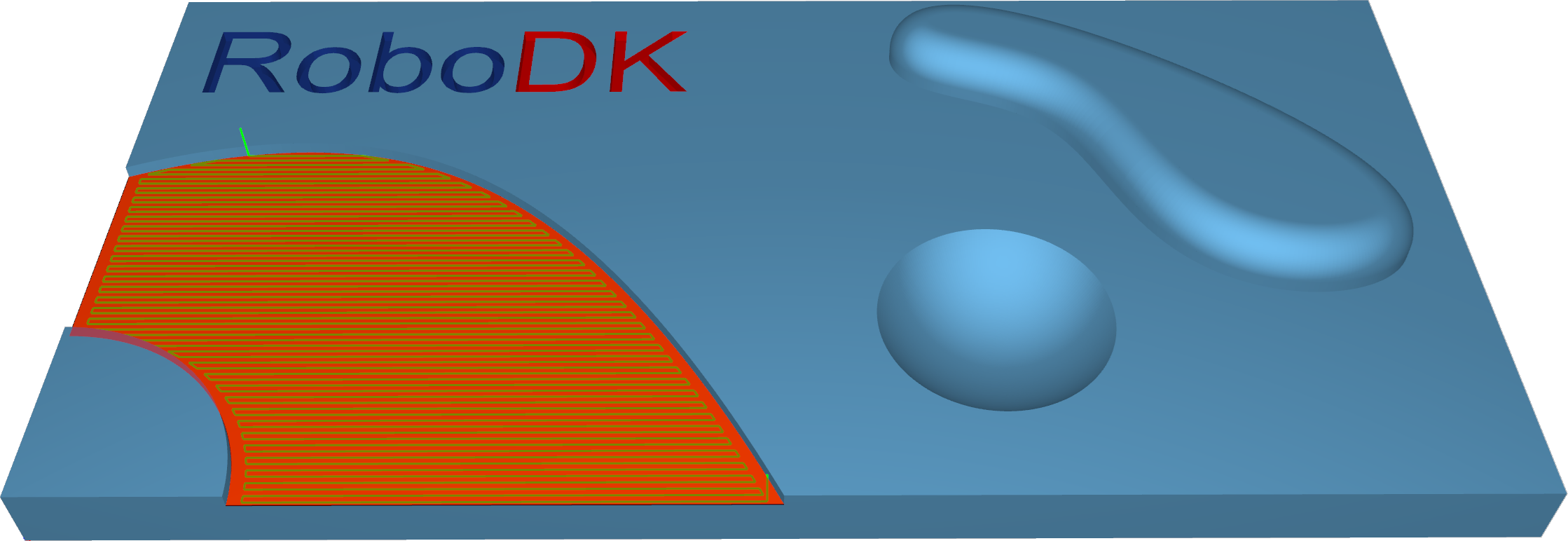

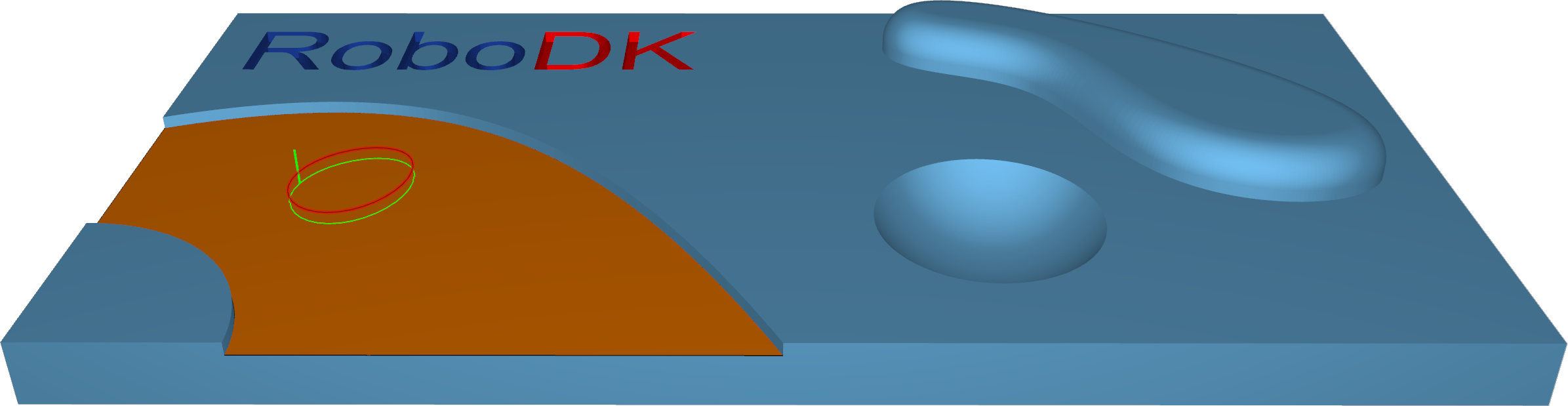

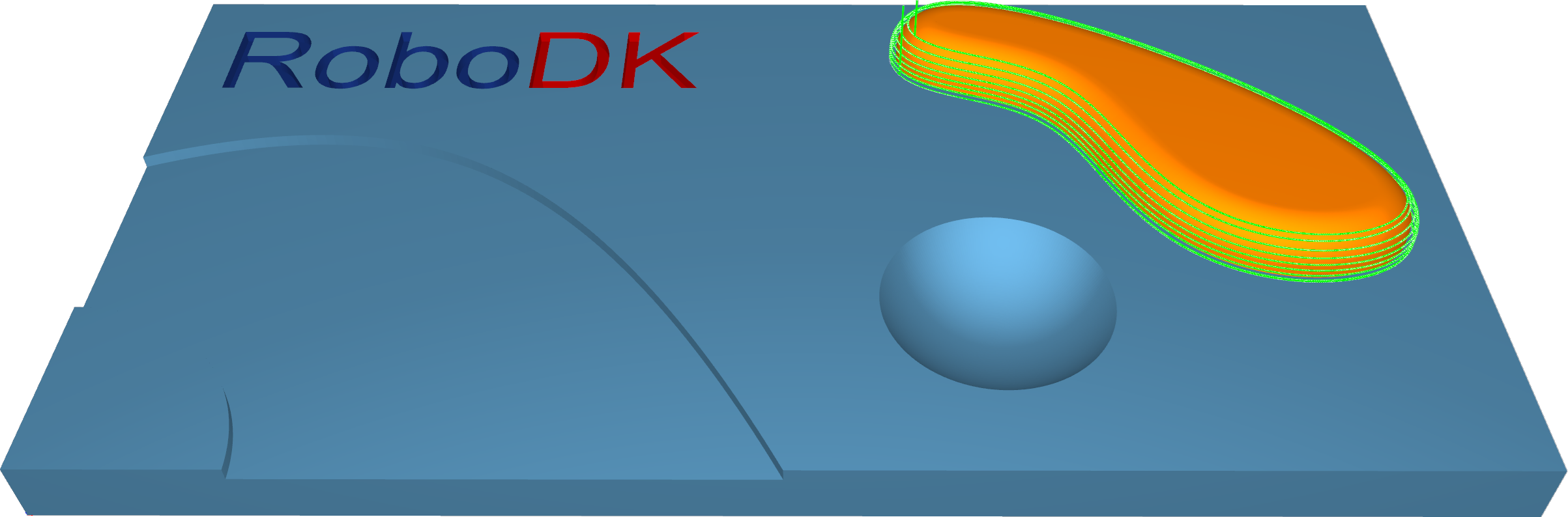

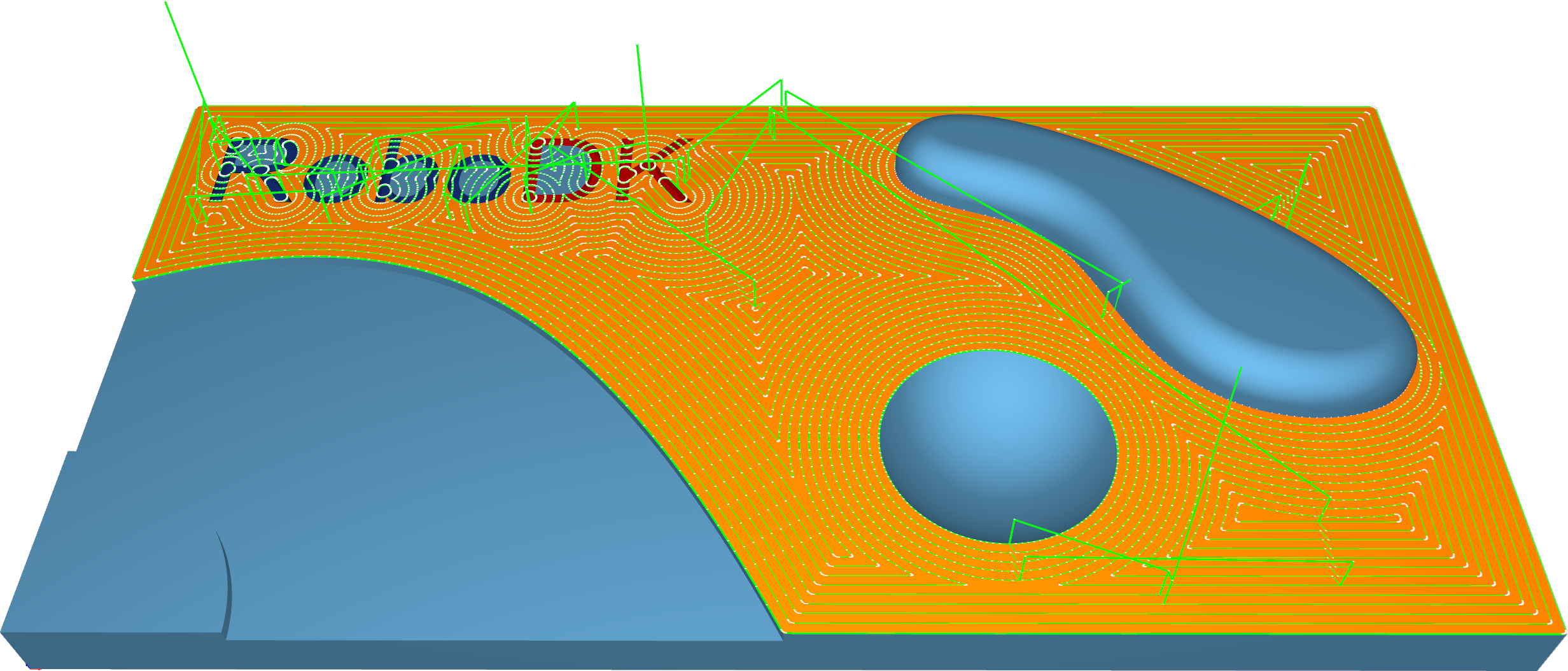

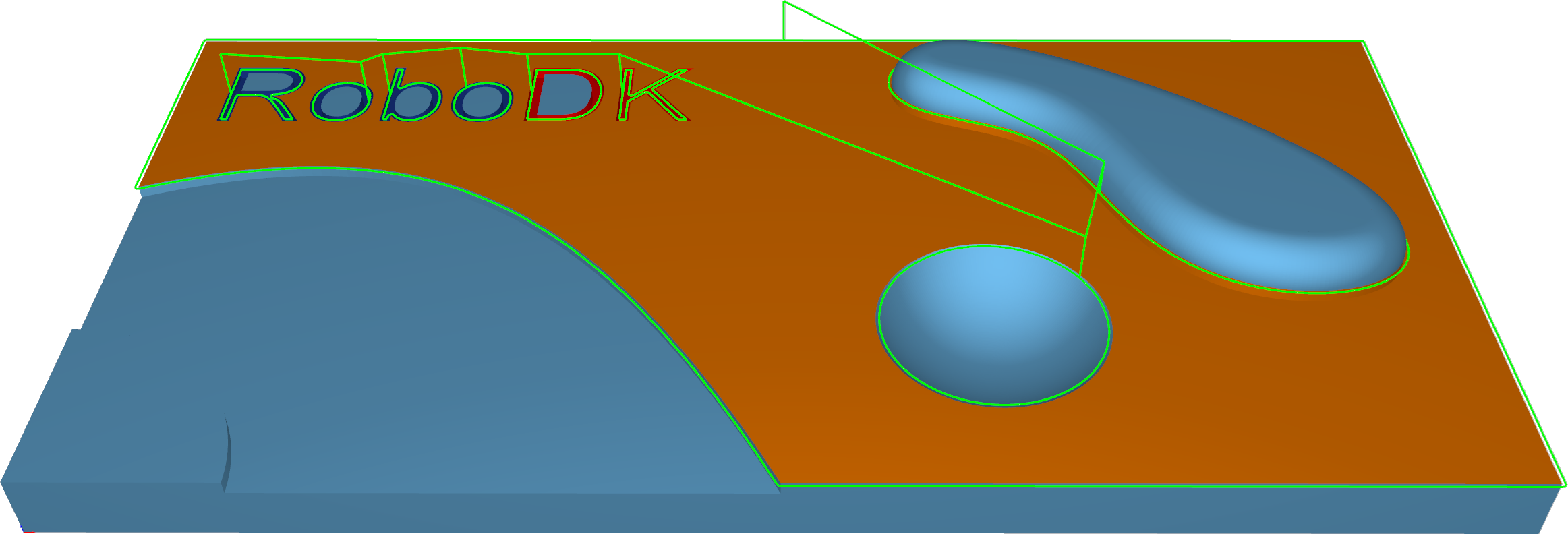

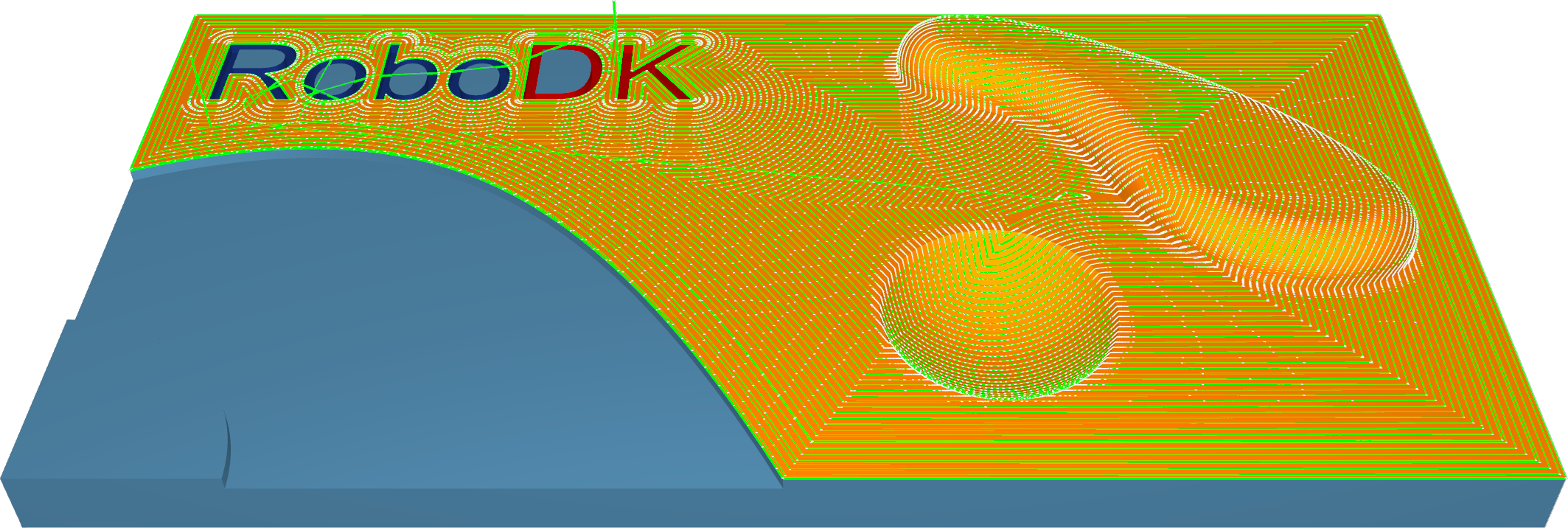

Trimesh–Desbaste

O desbaste é a primeira etapa da usinagem. Essa estratégia é usada para remover grandes volumes de material em excesso muito rapidamente e deixar uma pequena quantidade de material para estratégias de semiacabamento e acabamento. É possível usar essa estratégia para criar um componente bruto a partir de um bloco retangular ou em forma de núcleo.

As trajetórias da ferramenta realizam o corte no material em níveis Z sucessivos, trabalhando de cima para baixo. O parâmetro “Passo de profundidade” define a distância entre dois níveis Z. O caminho da ferramenta é criado a partir de fatias do modelo e deslocado para fora. A distância entre dois deslocamentos é definida pelo passo lateral. Os segmentos da trajetória da ferramenta são recortados para os limites do bloco. O resultado é um componente em bruto com um efeito de escada em todo o componente, que difere do componente de acabamento por uma espessura cujo valor é definido no campo de deslocamento.

Estação: CAM-Trimesh-desbaste.

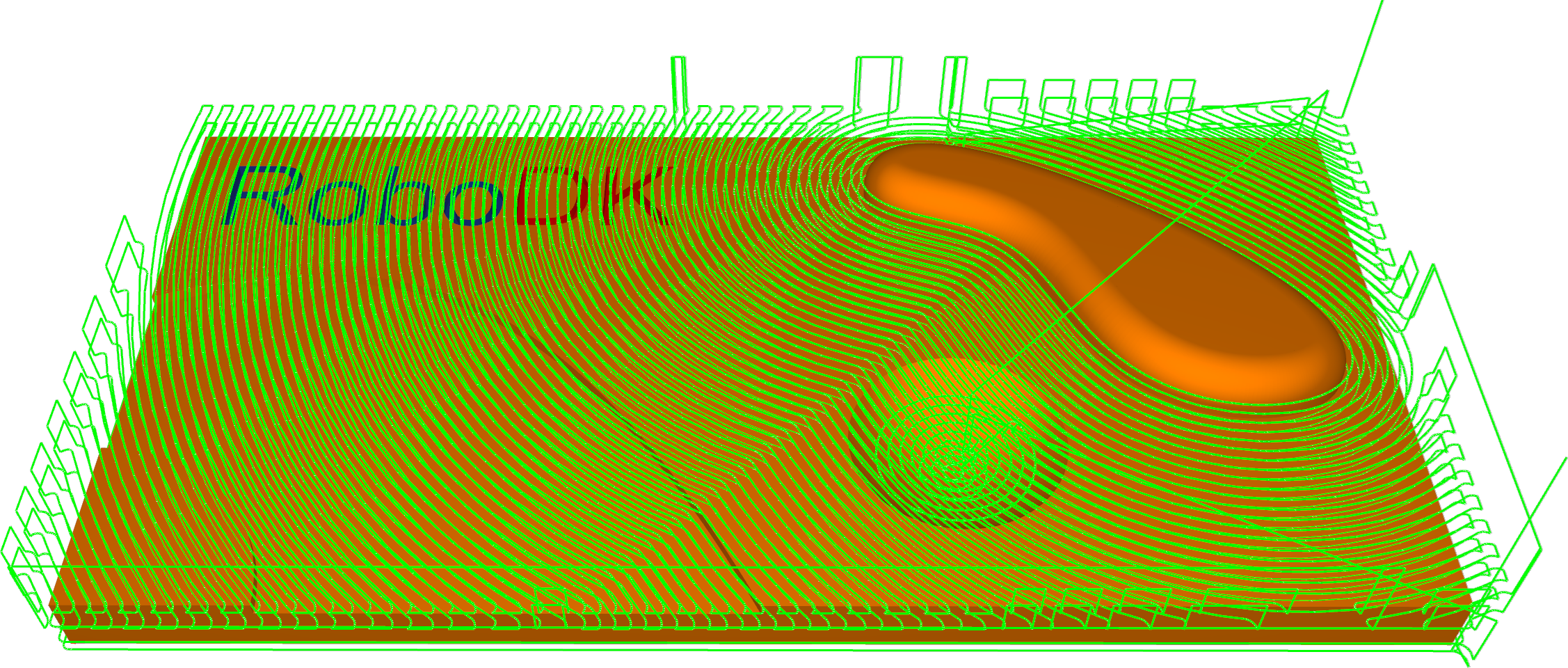

Trimesh – Cortes paralelos

Esta estratégia permite a usinagem de componentes 3D com trajetórias da ferramenta paralelas entre si em relação aos eixos X e Y. Qualquer ângulo desejado no plano XY pode ser definido usando o parâmetro “Ângulo de usinagem em X,Y”.

Esta estratégia é geralmente utilizada para semi-acabamento ou acabamento de um componente. É mais adequada para áreas de usinagem rasas.

Estação: CAM-Trimesh-ParallelCuts.

Trimesh–Curva de projeto

Na estratégia Curva projetada, um padrão de curva 2D ou 3D é projetado na malha triangular para criar uma trajetória da ferramenta.

Estação: CAM-Trimesh-ProjectCurve.

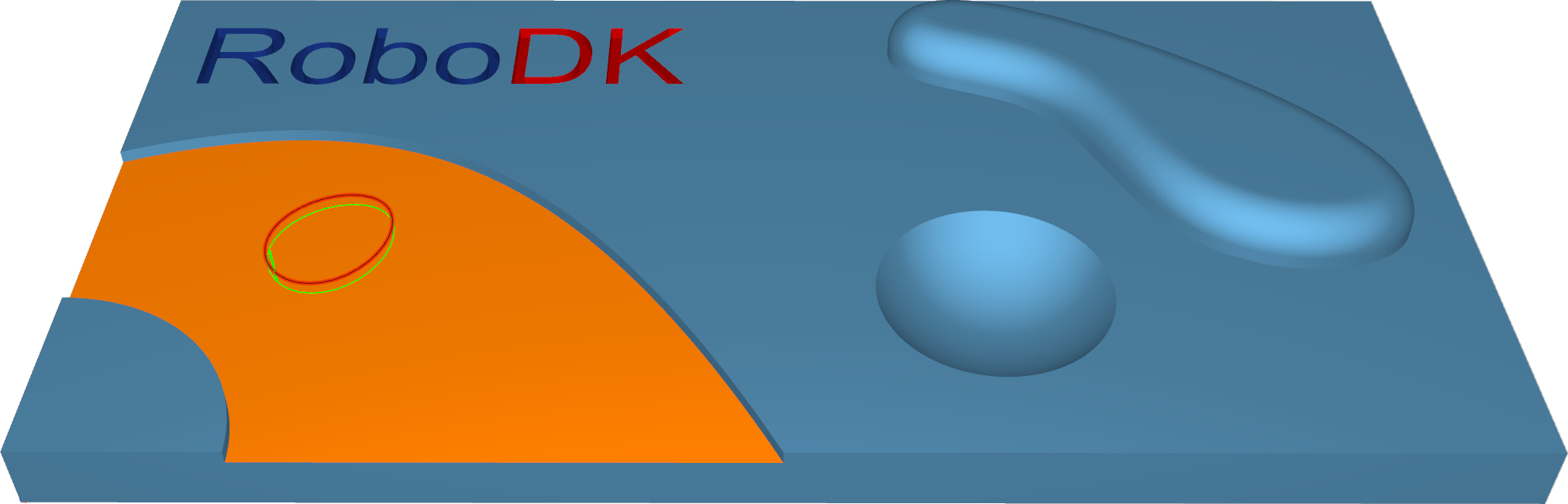

Trimesh – Z constante

Esta estratégia permite a usinagem de componentes 3D com trajetórias da ferramenta paralelas a um plano que depende da direção de usinagem. Imagine um componente sendo cortado de cima para baixo.

Essa estratégia é geralmente usada para semiacabar ou realizar o acabamento de um componente. É mais adequada para a usinagem de áreas íngremes - paredes verticais ou quase verticais de um componente 3D.

1.Z constante + cúspide constante: este padrão permite a usinagem de peças que consistem em regiões íngremes e rasas em uma única iteração. As regiões íngremes são usinadas com a ajuda de cortes Z constantes. Uma cúspide constante é aplicada para o processamento de áreas rasas.

2.Z constante + cortes paralelos: este padrão permite a usinagem de peças compostas por regiões íngremes e rasas em uma única iteração. As regiões íngremes são usinadas com a ajuda de fatias Z constantes. Os cortes paralelos são aplicados para o processamento de áreas rasas.

Estação: CAM-Trimesh-ConstantZ.

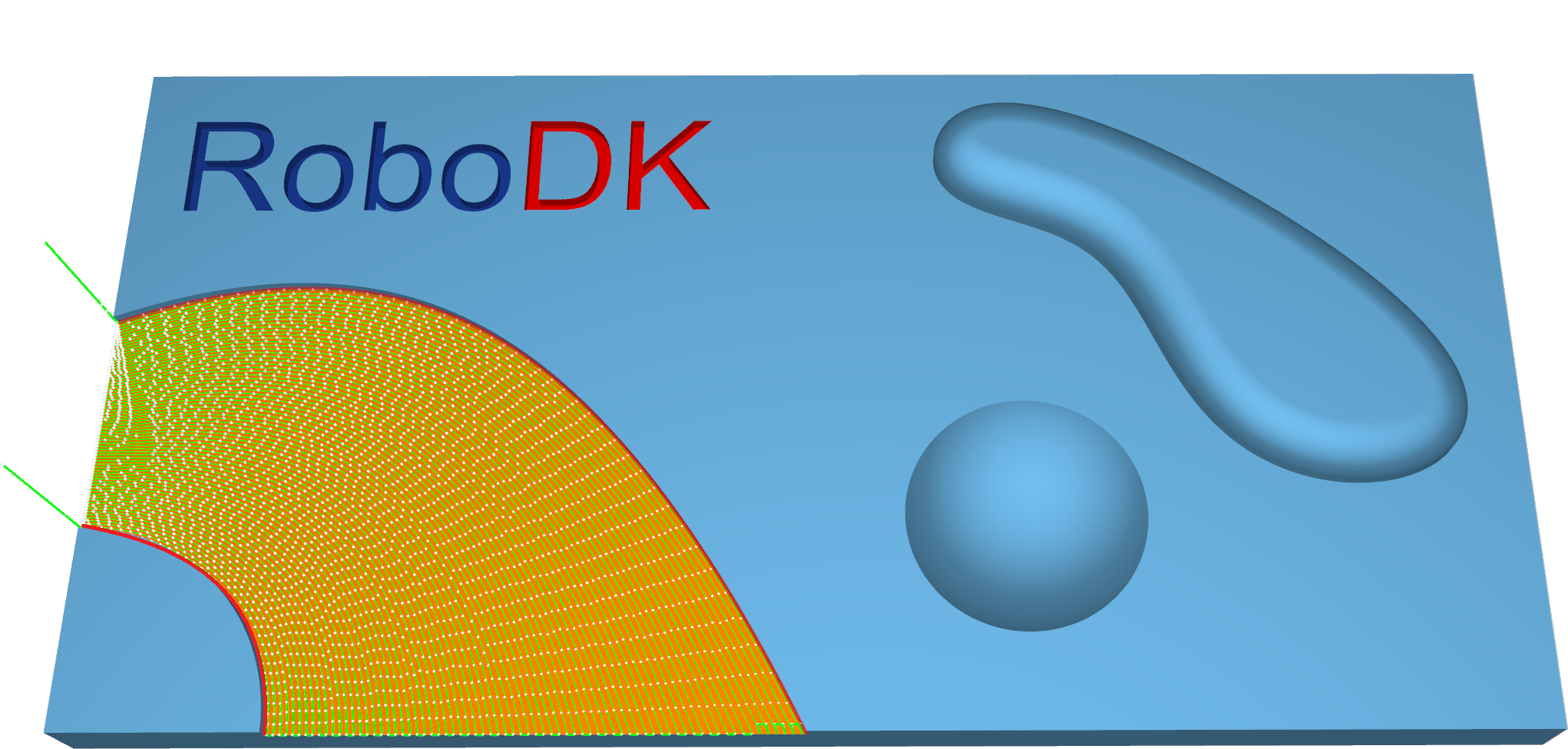

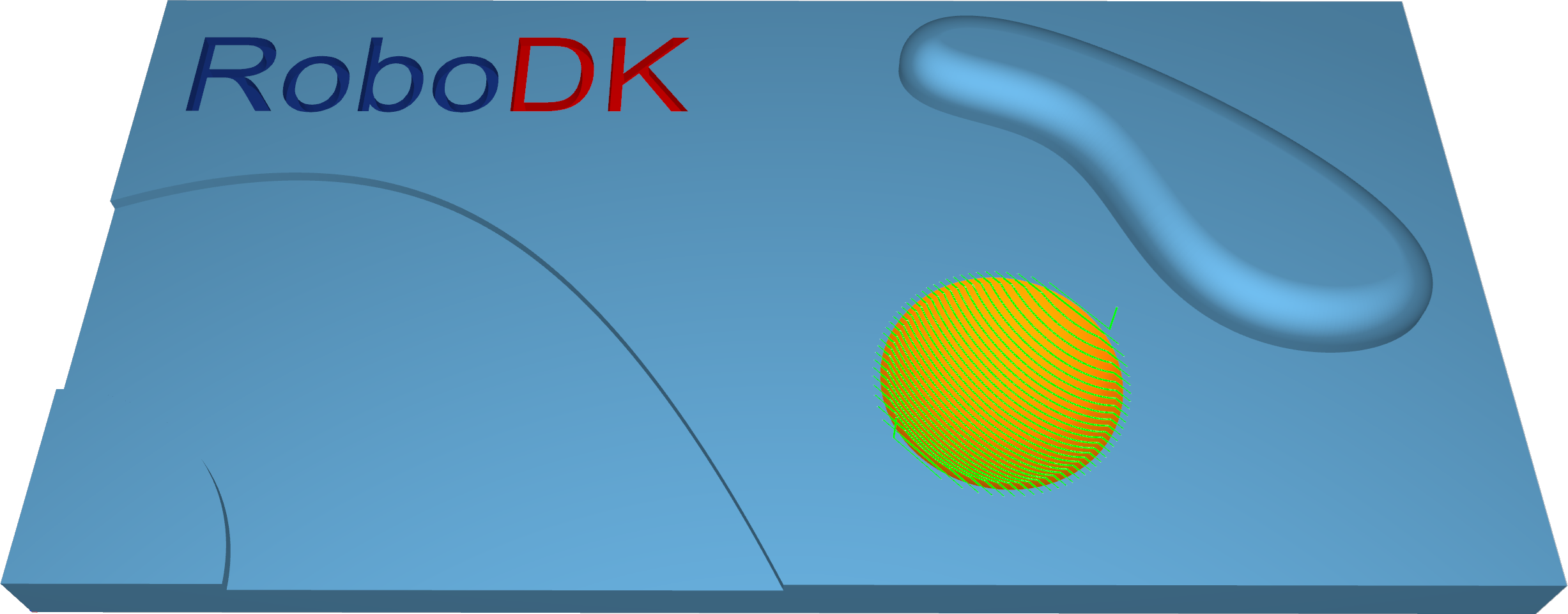

Trimesh–Cúspide constante

Esta estratégia criará um padrão de corte equidistante nas superfícies de usinagem. O objetivo é ter uma distância constante entre cada contorno para que as cúspides criadas tenham a mesma altura.

Essa estratégia é geralmente usada para semifinish ou acabamento de um componente. É mais adequada para a usinagem de áreas íngremes e rasas.

Estação: CAM-Trimesh-ConstantCusp.

Trimesh–Flatlands

Esta estratégia foi projetada para realizar a usinagem de áreas verdadeiramente planas de componentes 3D por meio de trajetórias da ferramenta que são segmentos deslocados do limite da área plana. Geralmente é utilizada para realizar o acabamento de um componente. É mais adequada para realizar a usinagem de grandes áreas planas em vários níveis Z.

Áreas planas, como superfícies de separação, podem ser usinadas por uma fresa de topo ou fresa de ponta arredondada usando a estratégia de usinagem de áreas planas.

Estação: CAM-Trimesh-Flatlands.

Trimesh–Pencil

Esta estratégia tem como objetivo fornecer um processamento rápido de cantos e filetes. Ela pode ser realizada por meio de cortes com um ou vários lápis.

Estação: CAM-Trimesh-Pencil.

Trimesh–Trochoidal

A estratégia proporciona usinagem sequencial do contorno da peça por meio de movimentos trocoidais.

Pode ser aplicada para realizar o corte de peças a partir do material bruto.

Estação: CAM-Trimesh-Trochoidal.

Wireframe–Perfilagem de 5 eixos

Este cálculo fornece a geração das trajetórias da ferramenta com base nas curvas de acionamento da estrutura de wireframe. Funciona sem quaisquer superfícies de usinagem.

A orientação da ferramenta é definida por linhas de inclinação e é perpendicular às linhas de orientação. São necessárias configurações de inclinação, que podem ser controladas pelas opções de inclinação. As orientações do eixo da ferramenta são interpoladas entre as linhas.

Estação: CAM-Wireframe-5ax.

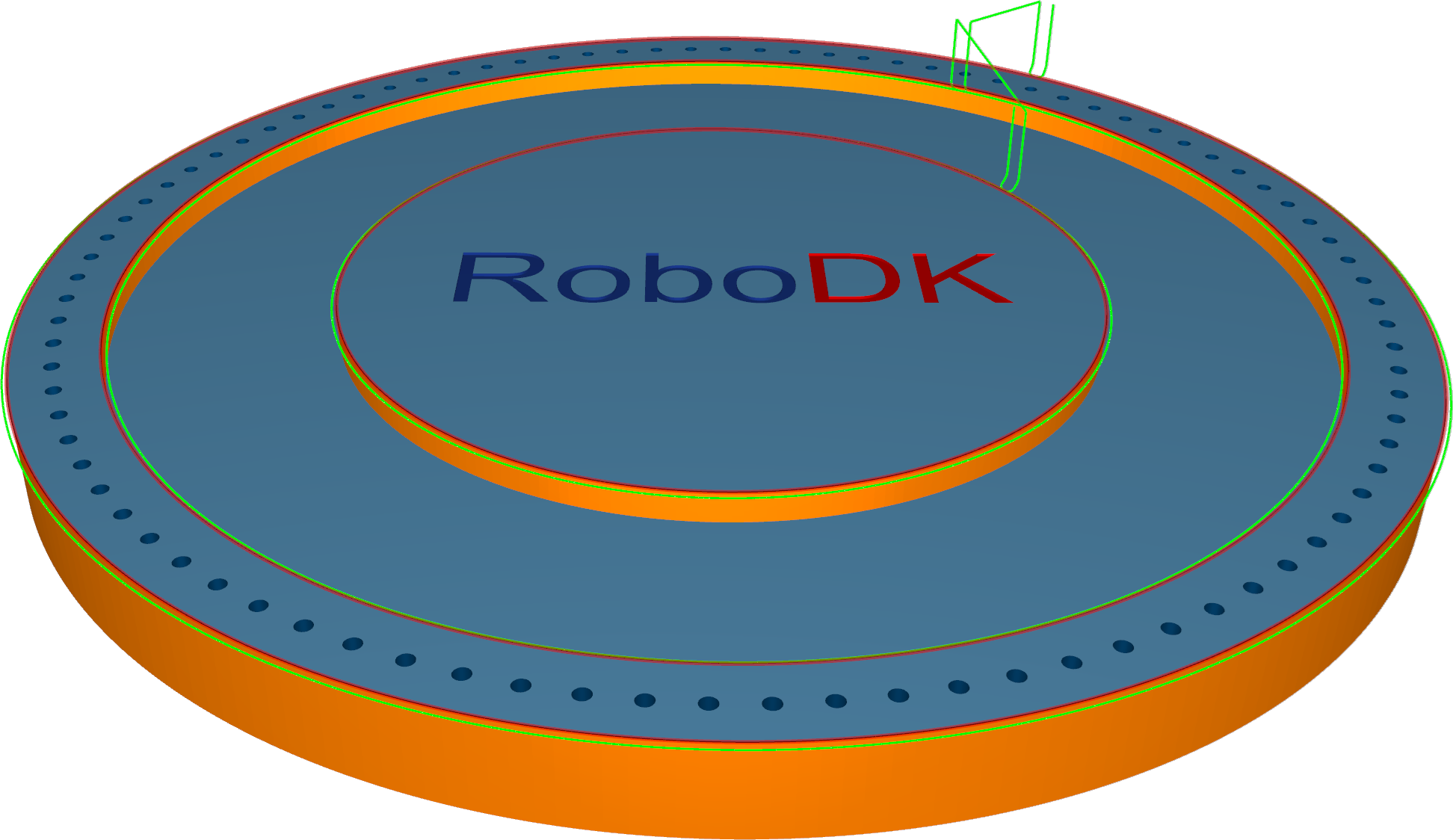

Contorno

O contorno é um algoritmo altamente automatizado para criar a trajetória da ferramenta de recorte de bordas.

A estratégia de cálculo do contorno foi projetada para o recorte de bordas de materiais finos. A posição da ferramenta em relação à geometria pode ser definida por várias opções, desde uma saída de apenas 3 eixos até uma saída mais complexa de 5 eixos com diferentes opções de orientação do eixo da ferramenta. Uma característica fundamental deste algoritmo é o deslocamento axial, onde a ferramenta pode ser engatada com um determinado valor no material. O contorno pode ser automatizado ou definido pelo usuário.

Estação: CAM-Contorno.

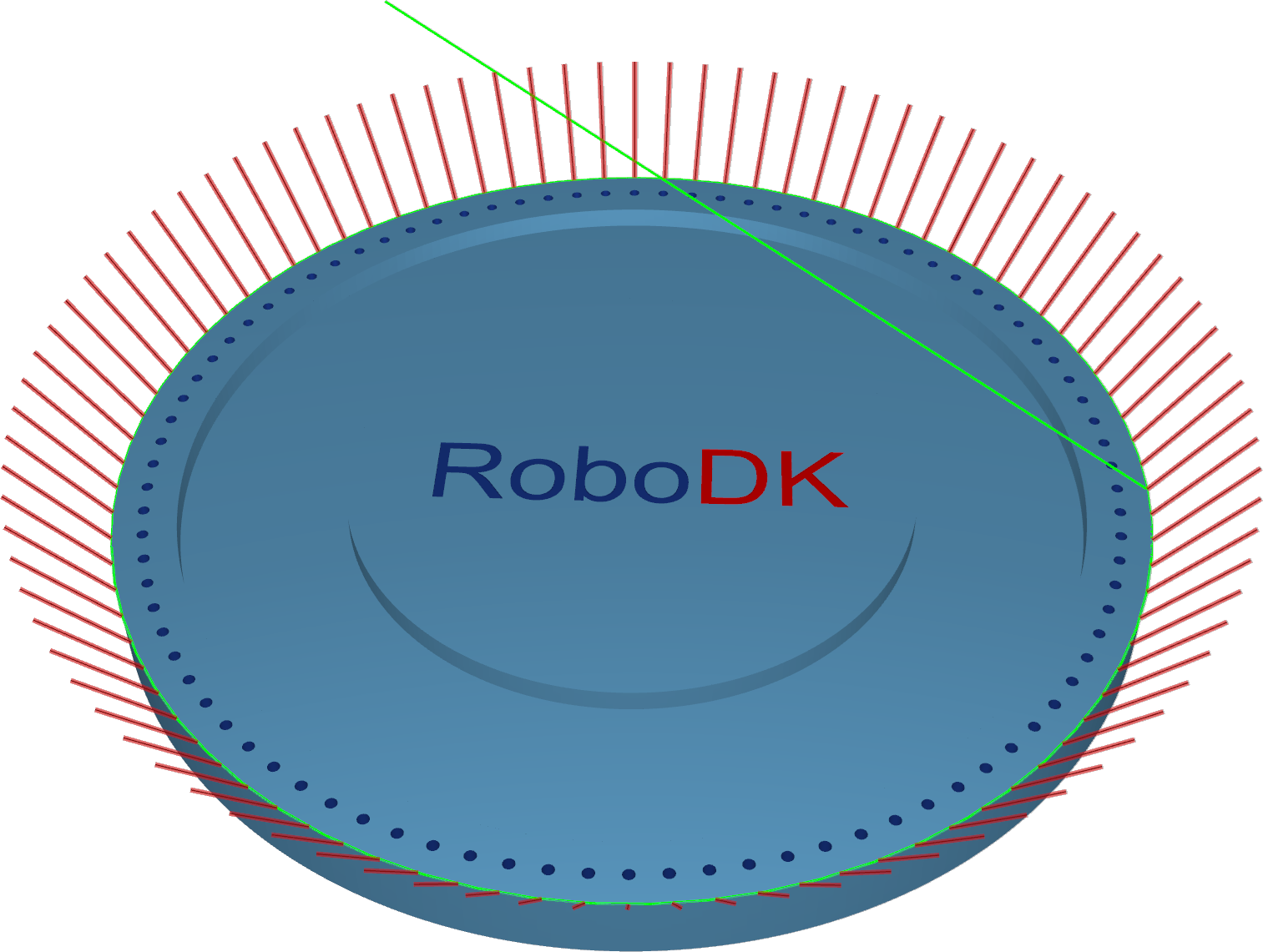

Rebarbação

O algoritmo de rebarbação cria uma trajetória da ferramenta de rebarbação nas bordas externas da geometria de uma peça. Por padrão, a orientação das ferramentas esféricas em relação à borda é o bi-vetor entre as duas superfícies dessa borda. Configurações especiais de inclinação e outras ferramentas ajustam a orientação conforme necessário.

Para detectar todas as bordas, a entrada da geometria (uma malha) deve ser de boa qualidade.

Estação: CAM-Rebarbação.

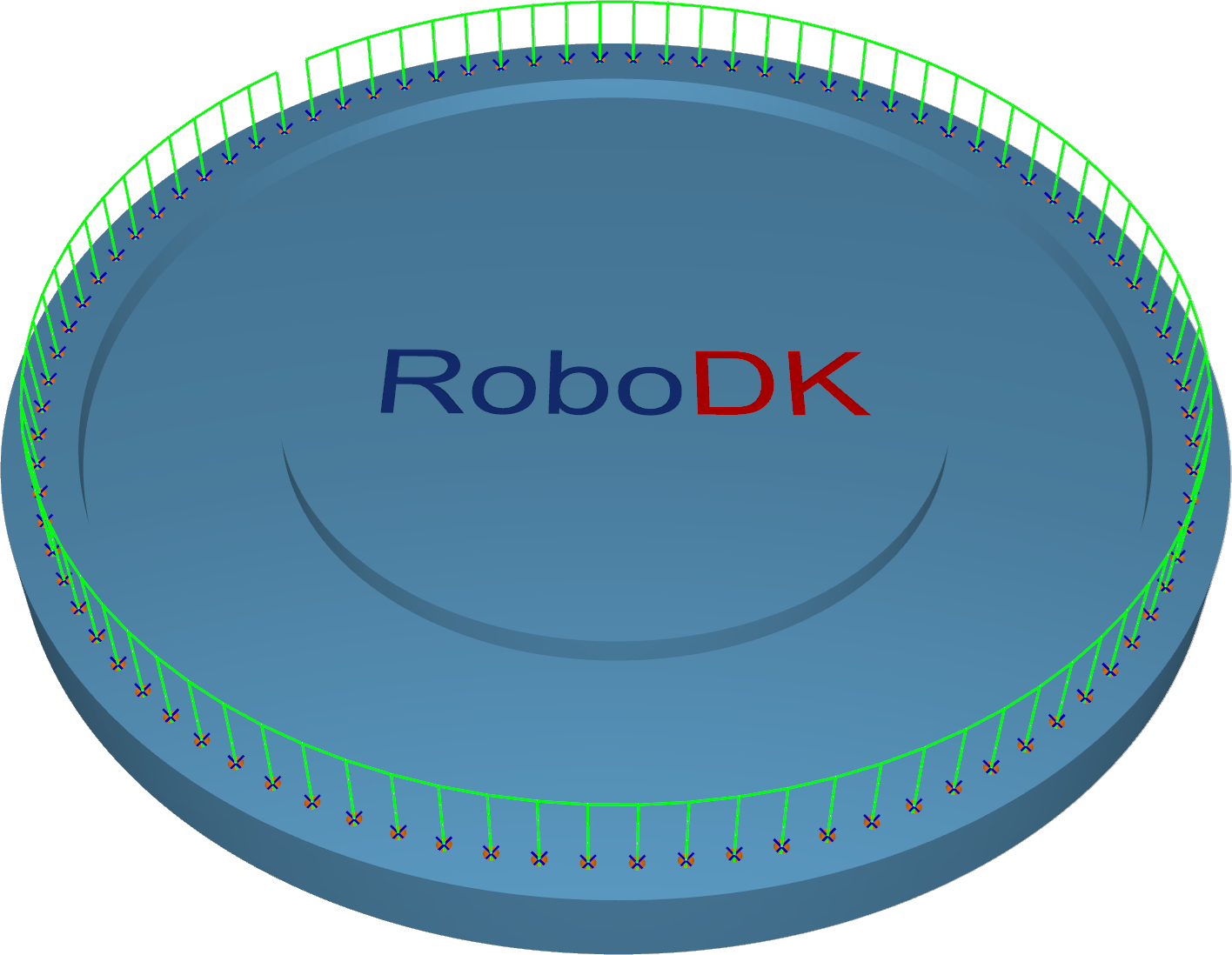

Furação

O cálculo baseado em pontos de furação é um ciclo de furação muito básico. Ele funciona sem nenhuma superfície de usinagem. As posições e orientações da broca serão definidas com pontos ou linhas.

Na superfície - com pontos/linhas na superfície, o usuário deve selecionar pontos/linhas que estejam posicionados diretamente na superfície. A orientação do eixo da ferramenta é determinada pela normal da superfície.

Pontos - Para este ciclo, o usuário deve selecionar pontos da geometria. O ciclo de furação começa nos pontos selecionados. A orientação deve ser configurada na guia Controle do eixo da ferramenta.

Linhas - Para este ciclo, o usuário deve selecionar linhas da geometria. As linhas definem a posição e a orientação da ferramenta, bem como a profundidade da furação.

Estação: CAM-Furação-Pontos.

Geodésico

Geodésico é uma generalização do conceito de uma “linha reta” mapeada em “espaços curvos”. Essas distâncias geodésicas são usadas para criar padrões que consideram as distâncias na topologia da superfície.

A usinagem geodésica oferece dois modos:

1.O modo de ponto de contato suporta todas as ferramentas. A saída é semelhante ao padrão baseado na superfície e não garante um padrão sem colisões com a geometria circundante (por exemplo, em cantos internos).

2.O modo centro da ferramenta suporta apenas ferramentas esféricas. O cálculo é gerado no espaço de deslocamento para evitar colisões com a geometria circundante.

Estação: CAM-Geodésico.

Multieixos

O algoritmo multieixo cria uma trajetória da ferramenta multieixo que pode ser utilizada para a usinagem de geometrias em forma de cavidade. O cálculo utiliza malhas STL e geometrias IGES como entrada. O usuário deve especificar as superfícies do piso, da parede e do teto, e o sistema cria automaticamente a trajetória da ferramenta.

O algoritmo de desbaste multieixo cria uma trajetória da ferramenta multieixo que pode ser usada para desbastar geometrias em forma de cavidade. Os parâmetros são idênticos aos do ciclo de desbaste baseado em malha triangular, que inclui o recurso de desbaste adaptativo.

O algoritmo Multiaxis Floor Finish cria uma trajetória da ferramenta multieixo para o acabamento de geometrias em forma de bolso. Os usuários devem especificar as superfícies da peça e do piso.

O algoritmo Multiaxis Wall Finish cria uma trajetória da ferramenta multieixo que pode ser usada para o acabamento de geometrias em forma de bolso. O usuário deve especificar o piso e a parede.

O algoritmo Multiaxis Rest Finish cria uma trajetória da ferramenta multieixo para o acabamento residual de geometrias em forma de bolso. O usuário deve fornecer as operações de acabamento do piso e da parede como entrada. O cálculo utiliza curvas de contenção em torno das áreas não usinadas, fornecidas pelo usuário ou derivadas automaticamente de operações de usinagem multieixos anteriores.

O usuário pode escolher quais áreas realizar a usinagem e quais curvas usar como curvas-guia, selecionando uma das seguintes opções:

1.Eixo medial: o eixo medial é usado como curva de acionamento. A parte principal do eixo medial é calculada a partir das curvas de contenção.

2.Limite do piso: O limite da superfície do piso é usado como curva guia.

3.Não realizar usinagem: Não realizar usinagem nesta área.

Estação: CAM-Multieixos-Desbaste.