航空制造业中每架飞机需钻数千个孔已是公开的秘密。但近年来,工业机器人钻孔技术的发展有效降低了制造成本,并显著提升了生产效率、可靠性与精准度。真正的技术核心在于如何实现这种高度的机器人自动化。

最近,我们将同样的自动化钻孔技术运用于艺术创作,打造出一件令人惊叹的作品。

如今,自动化机器人钻孔已出现在艺术与数字艺术领域,Neoset Designs工作室为艺术家 Robert Longo打造的艺术品便是典型范例。

本文将揭秘实现高端自动化机器人钻孔的关键步骤。

一件独特的艺术品

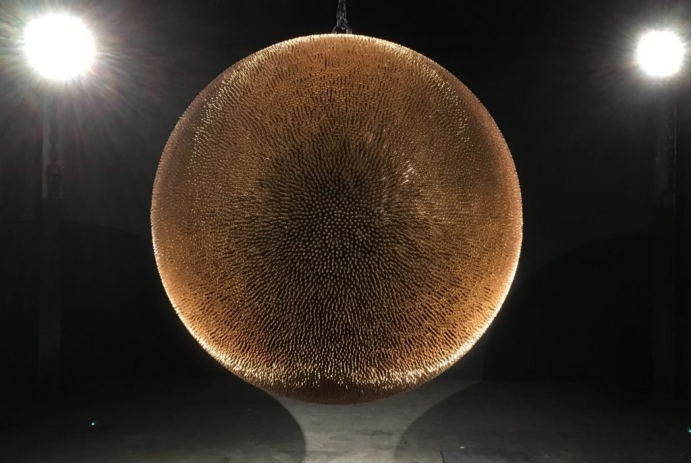

艺术家Robert Longo设计了一件名为《死亡之星2018》的装置作品,为此专门定制了一套自动化钻孔系统。

这件艺术品是一个悬浮球体,表面覆盖着4万枚抛光的铜制子弹壳,象征着过去25年间美国大规模枪击事件死亡人数的增长。为支持遏制枪支暴力的行动,《死亡之星II》作品销售收入的20%将捐赠给”每个城镇支持枪支安全”组织。

技术挑战:高精度机器人钻孔解决方案

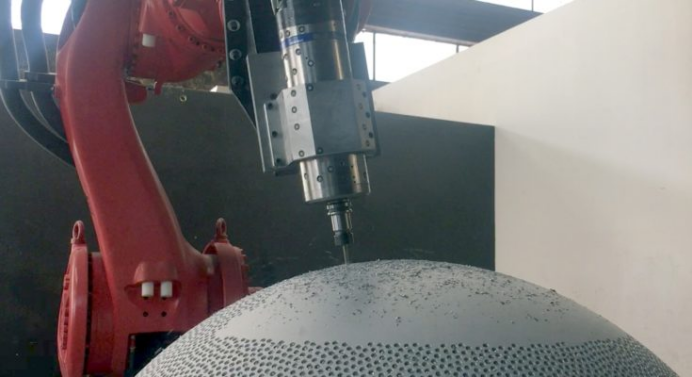

这件艺术品由Neoset Designs工作室出品。通过采用最新的机器人钻孔技术,让他们在两周内完成了4万个钻孔,精度误差始终控制在0.15毫米以内。

单纯钻孔易如反掌,但实现高速精准钻孔却是一大技术难题。核心挑战在于精准定位钻孔点,在保持规定公差的同时确保生产效率。

机器人能有效加速生产流程,这本是经济高效的解决方案,但众所周知,传统机器人存在精度不足的缺陷。

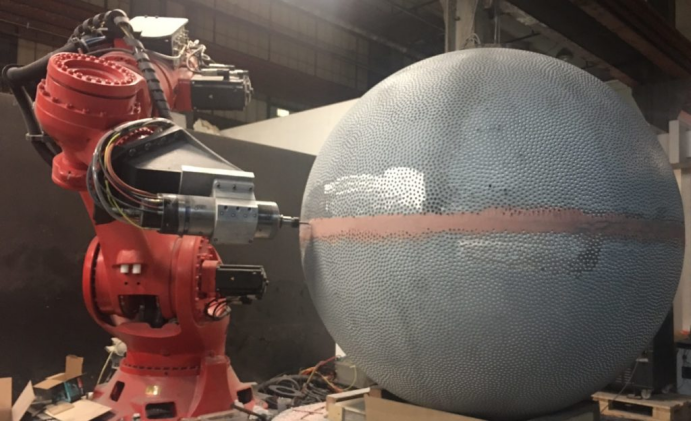

本次采用的系统包括KUKA Titan机器人(KUKA是当前最大型号机器人)、加工主轴和WEISS品牌回转工作台。为达到预期精度标准,还配备了Creaform C-Track光学测量系统。通过RoboDK软件进行机器人校准与离线编程,最终实现0.15毫米以内的校准精度,满足4万个钻孔点的公差要求。

幕后创新:工业机器人的精密艺术

对于工业机器人领域的挑战,Neoset Designs总能迎刃而解。他们集结了专业的团队和设备,打造出这件独特的艺术杰作。

为了建造这个重达1吨、由子弹构成的球体,他们必须将球体分成两半制作。每个半球均由铸钢制成,这对于机器人钻孔工艺至关重要,因为它能使机器人的加工和钻孔过程更加稳定。在钻孔之前,每个半球都经过精密加工,以确保球面精确且完美无瑕。

内部结构和工字梁骨架由Proptogroup设计。

一位前美国宇航局的工程师协助Neoset团队创建了一套坐标点,用以描述每颗子弹在三维空间中的位置。团队使用Matlab定制了一种专用算法,确保所有子弹孔之间的间距保持均匀一致。

为此,还专门设计了一款特制的钻孔工具,以最大限度地减少振动。这款工具就像一台安装在机器人法兰上的微型三轴数控机床。

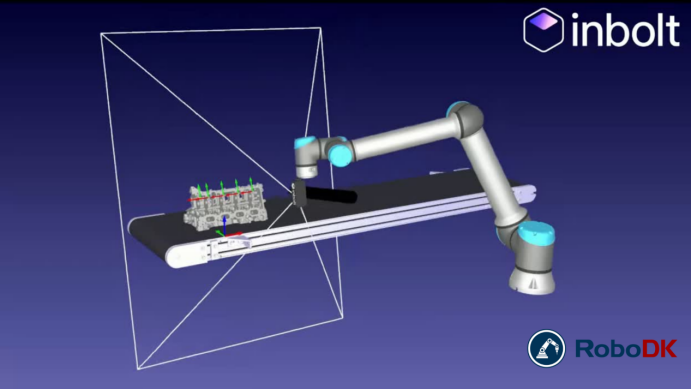

最后,Neoset公司还利用RoboDK软件对KUKA Titan机器人进行校准,并采用自适应机器人控制技术来完成4万个点位(孔洞坐标)的钻孔作业。通过Python脚本和机器人驱动器,在RoboDK中实现了实时机器人补偿——即在机器人开始钻孔循环前,通过测量系统验证定位精度。若精度未达标,则利用C-Track 6D测量系统(位姿补偿)对机器人位置进行修正。该补偿程序在每次钻孔前执行,最终实现了优于0.1毫米的定位精度。

能够直接参与Neoset团队运用RoboDK、Matlab及Python API构建这一独特钻孔系统的过程,对RoboDK而言是一段难得的经历。