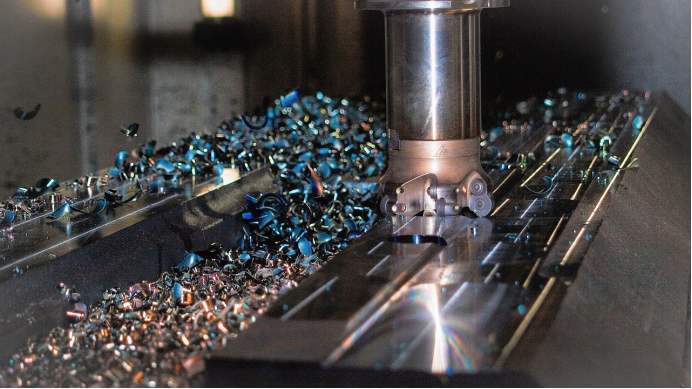

多年来,加工硬质金属一直是制造自动化领域的一大挑战。而随着新型机器人加工系统的出现,加工硬质材料如今已触手可及。

淬硬钢、回火钢、钛及其他高强度材料,在航空航天、汽车和能源等行业中至关重要。

然而,正是使这些材料具备价值的强度特性,也给自动化带来了难题。传统上,这类材料只能由专业的刚性数控(CNC)机床处理,加工机器人根本无法处理!

但,这种情况正在改善……

本文将探讨新型高刚度机器人如何重新定义机器人加工的可能性。我们将介绍某些材料难以切削的原因,以及机器人如今是如何应对这一挑战的。

从易到难:为何硬质金属会对部分加工系统构成挑战

真正理解机器人加工潜力的第一步,是了解材料本身。

机械加工性是衡量一种材料被切削难易程度的指标。它取决于多种性能之间的平衡,包括硬度、延展性、韧性和热导率。

有些材料众所周知易于加工,比如铝。另一些材料则异常坚硬、耐热或具有研磨性,以至于即便是小型项目也可能磨损工具,甚至让机械加工装置失去稳定。

易切削金属

过去,由于工业机器人关节的柔顺性,机器人加工仅能稳定可靠地用于质地较软、易于加工的材料。

易于加工的“友好型”金属例子包括:

- 铝:作为制造业的主力军,铝以其优异的导热性和易于切削的特性而闻名。

- 低碳钢:其强度足以用于结构件,但在加工上仍然易于处理。

- 黄铜:与前两者相比,它在项目中的应用较少,但能提供可预测的切屑形成和极小的刀具磨损。

难加工金属

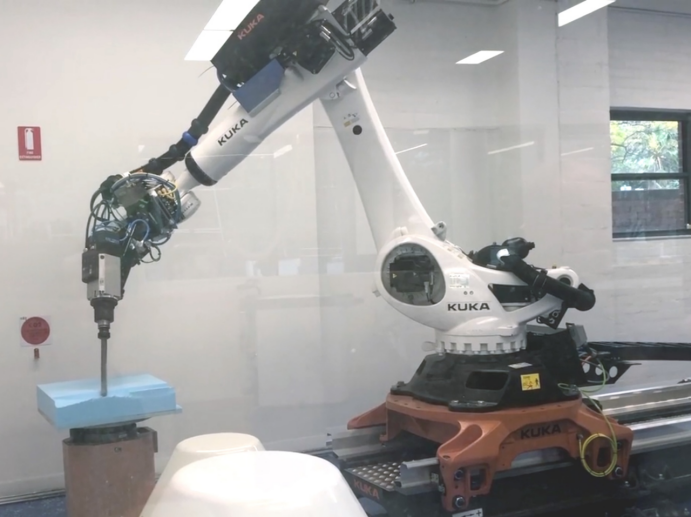

新型机器人加工系统——例如我们在2025年自动化学会(Automatica 2025)展会上看到的奥托诺克斯(Autonox)产品——如今已能加工以往无法触及的硬材料。

难加工金属的例子包括:

- 淬硬回火钢:这类钢材经处理后可抵抗变形,这会对切削工具造成更大压力,因此需要使用刚性更强的加工设备。

- 钛合金:其因优异的强度重量比而备受青睐,但散热性差是出了名的难题。

- 因科镍合金及镍基高温合金:这些专业材料(有时为专有材料)即使在赤热温度下仍能保持硬度。

尽管机器人在这些材料上的加工能力仍有限,但 Autonox能加工回火钢的新系统标志着一个变化。如今,机器人加工已成为加工硬质金属的可行选择。

机器人在工业加工中日益扩大的作用

在RoboDK,我们多年来始终关注机器人加工领域的发展。我们的领先机器人编程软件已被众多制造商采用—这些制造商希望通过机器人技术提升生产流程的灵活性,其中也包括加工应用场景。

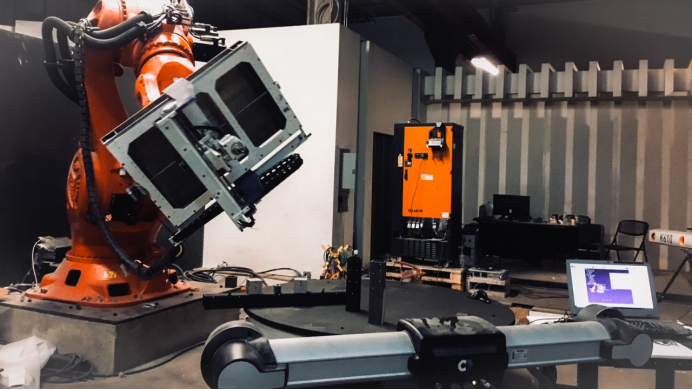

机器人还为加工带来了额外优势:支持更大的工作空间、适配更复杂的几何形状,以及在应对生产流程变更时展现出更强的灵活性。

近年来,新一代高刚性工业机器人引发了工业加工领域的变革。以往只能借助传统数控机床完成的工序,如今机器人也能胜任。

多种因素正在推动这一发展,其中包括:

- 机器人机械臂的机械刚度得到提升。

- 机器人控制器和控制软件中对振动的动态补偿。

- 机器人机械臂的精密校准。

- 高精度编码器,可实现更精确的关节控制和稳定的切削路径。

- 用于机器人加工的编程工具,例如我们提供的一套用于优化应用的免费附加组件[ADDON]。

这些因素的结合使机器人能够以比以往更高的精度和控制力处理更坚硬的材料。尽管机器人的刚性仍不及传统数控机床,但两者之间的差距正在缩小。

问题:硬材料加工中的受力管理

加工硬材料时的主要挑战在于管理作用在加工刀具上的强烈作用力。

简而言之,当机器人的加工刀具向下压材料时,材料会以相等的力反向推回(牛顿第三定律)。机器人机构即便存在微小的柔性,也可能引发振动,进而导致加工误差。

应对这些振动有两种策略:

1.被动式:机器人机构设计——新一代工业机器人正采用高刚度机械结构设计,以承受高强度作用力。

2.主动式:控制与编程——底层关节控制与高层编程相结合,在振动发生时主动抵消振动。

适用于硬材料加工的机器人系统需结合这两种策略,以确保精确加工。

机器人校准:加工硬金属的秘密武器

你可以采取哪些步骤来提高机器人加工系统的精度?

人们经常忽视的一个关键因素便是校准。

当对机器人进行编程以加工硬金属时,即使机器人运动学模型存在最微小的误差,也可能转化为可见的表面缺陷。此时,机器人校准便成了“秘密武器”。

校准工作包括识别并修正机器人数字模型与实际运行表现之间的几何偏差。通过调整这些参数,可确保工具以最高精度沿预定路径运行—当公差要求严格且材料加工容错率低时,这一步至关重要。

我们提供一系列机器人校准解决方案,助力您的机器人发挥最佳性能。

机器人加工:重新定义硬材料加工的可能性

利用机器人加工硬化金属的能力,标志着工业自动化领域的一个决定性时刻。曾经被认为只有最刚性的数控(CNC)机床才能胜任的领域,如今借助机器人也在日益成熟。

通过将最新一代高刚度机器人机构与合适的编程工具、机器人校准技术及先进仿真技术相结合,您便能感受到机器人系统所提供的灵活性与扩展性。